Трансформаторные подстанции ква заводы

Сегодня все чаще говорят об автоматизации. И конечно, вопрос трансформаторных подстанций ква заводы – это не просто вопрос автоматизации технологических процессов, это вопрос эффективности всей энергетической системы, вопрос надежности и, что не менее важно, вопрос экономичности. Вроде бы, все просто: автоматизация – меньше людей, меньше ошибок. Но на практике, как показывает опыт, все гораздо сложнее. Многие проекты, начинавшиеся с оптимистичных расчетов, терпят крах из-за недооценки комплексности задач.

От Теории к Практике: Что Такое 'Ква Завод' на Фактике?

Когда мы говорим о 'трансформаторных подстанциях ква заводы', мы подразумеваем не просто подстанцию с автоматизированным управлением. Это комплекс, где производственные процессы – от производства трансформаторов и оборудования до сборки и испытаний – тесно интегрированы с системой управления трансформаторными подстанциями. Это, по сути, завод, создающий или модернизирующий подобные подстанции, с высокой степенью автоматизации всего цикла.

И вот здесь кроется первая проблема. Автоматизация подстанции – это один аспект, а автоматизация производственного процесса ее изготовления – совершенно другая задача. Часто бывает, что на этапе проектирования акцент делается только на программно-аппаратном обеспечении подстанции, а вопросы автоматизации производственной линии остаются на втором плане. Это приводит к тому, что, имея современную подстанцию, компания не может эффективно производить и обслуживать оборудование для нее.

Проблемы Интеграции: От Разрозненности к Эффективности

Я помню один проект, где мы сталкивались с огромными трудностями при интеграции автоматизированной подстанции с производственной линией для трансформаторов. Система управления подстанцией была передовой, но производственный процесс оставался ручным и неоптимизированным. В результате, время на обслуживание подстанции увеличивалось, затраты на ремонт росли, а общая эффективность системы не достигалась. Простое внедрение программного обеспечения не решило проблему.

Тут важна не только цифровая интеграция, но и физическая. Например, системы мониторинга подстанции должны быть интегрированы с системами контроля качества на производстве, чтобы оперативно выявлять дефекты оборудования и предотвращать поломки. Это требует продуманной архитектуры и тесного сотрудничества между инженерами-электриками и инженерами-механиками.

Важные Аспекты Автоматизации Производства Трансформаторных Подстанций

Автоматизация производства трансформаторных подстанций – это многогранный процесс. Начнем с автоматизации процессов проектирования: использование BIM-технологий, интеграция с системами автоматизированного проектирования (CAD) позволяет значительно сократить время на разработку и повысить точность расчетов.

Далее, автоматизация процессов сборки. Использование роботизированных линий сборки, автоматических сварочных станков, систем контроля качества позволяет повысить производительность и снизить количество брака. Ключевой момент – это разработка стандартизированных технологических процессов и обучение персонала работе с новым оборудованием.

Контроль Качества: Автоматизация как Гарантия Надежности

Контроль качества на всех этапах производства – критически важный аспект. Автоматические системы контроля изоляции, испытания на прочность, электрические испытания – все это позволяет выявлять дефекты на ранних стадиях и предотвращать их проявление в эксплуатации. В нашей компании, ООО Сиань Вакуумные Выключатели, мы активно используем такие системы, чтобы гарантировать высокое качество нашей продукции. Наш опыт работы с Государственной электросетевой корпорацией Китая, Шааньсийской угольной группой, группа компаний Лунху и Жунчуан Китай показал, что это оправдывает себя.

Использование машинного зрения для контроля качества визуальных дефектов – это тоже перспективное направление. Алгоритмы машинного обучения позволяют выявлять даже самые незначительные дефекты, которые могут быть упущены человеческим глазом.

Уроки и Ошибки: Что Стоит Избегать при Автоматизации Трансформаторных Подстанций

Один из распространенных ошибок – это недооценка роли персонала. Автоматизация не должна приводить к сокращению штата, а должна высвобождать людей для решения более сложных и квалифицированных задач. Необходимо проводить обучение и переквалификацию персонала, чтобы они могли эффективно работать с новым оборудованием и технологиями.

Еще одна ошибка – это попытки внедрить 'универсальное' решение. Каждый проект уникален, и требует индивидуального подхода. Нельзя просто скопировать опыт других компаний, необходимо учитывать специфику конкретной подстанции и производственной линии.

Влияние Технологий: От IoT до Big Data

Сегодняшние технологии, такие как IoT (Интернет вещей) и Big Data, открывают новые возможности для автоматизации трансформаторных подстанций и производственных процессов. Сбор данных с датчиков, анализ данных в режиме реального времени, прогнозирование отказов оборудования – все это позволяет повысить эффективность и надежность системы.

Например, можно использовать алгоритмы машинного обучения для анализа данных о температуре, вибрации, электрических параметрах трансформаторов и выявлять признаки надвигающейся поломки. Это позволяет провести профилактическое обслуживание и избежать дорогостоящих простоев.

Наше предприятие, ООО Сиань Вакуумные Выключатели, постоянно работает над интеграцией новых технологий в свои процессы. Мы верим, что это позволит нам создавать еще более надежные и эффективные трансформаторные подстанции.

Заключение: Инвестиции в Будущее

Автоматизация трансформаторных подстанций ква заводы – это не просто модный тренд, это необходимость для обеспечения надежности и эффективности энергетической системы. Это сложные проекты, требующие комплексного подхода и тесного сотрудничества между инженерами, программистами и производственниками. Но, при правильном планировании и реализации, они могут принести значительные экономические выгоды и повысить конкурентоспособность компании.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

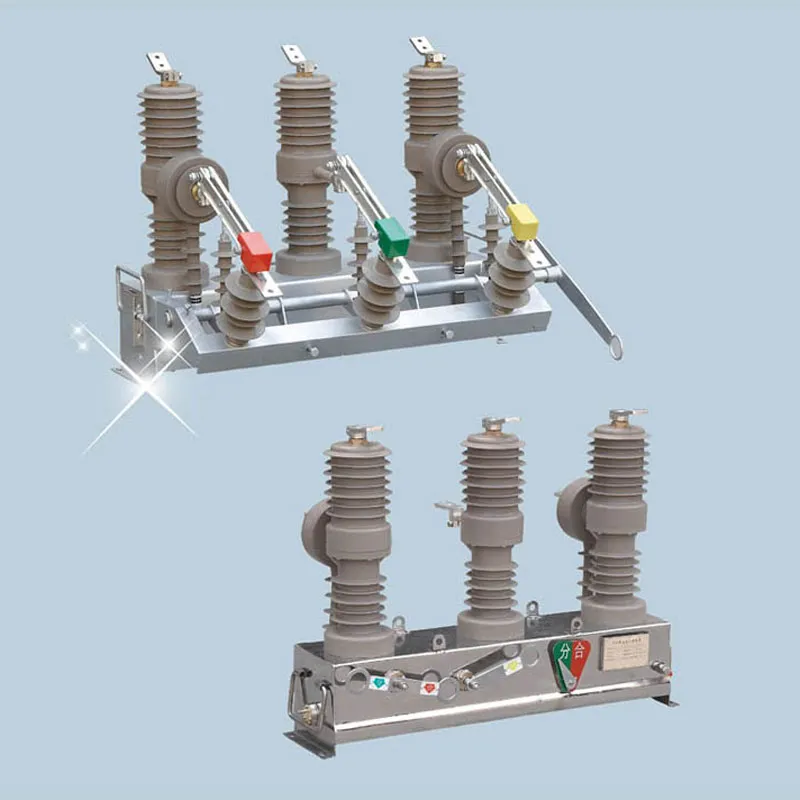

ZW7-40,5 Высоковольтный вакуумный выключатель наружной установки

ZW7-40,5 Высоковольтный вакуумный выключатель наружной установки -

MNS Низковольтная выдвижная комплектная распределительная устройства типа

MNS Низковольтная выдвижная комплектная распределительная устройства типа -

GTHXGN-12 Полностью изолированное закрытое кольцевое сетевое распределительное устройство с твердой изоляцией

GTHXGN-12 Полностью изолированное закрытое кольцевое сетевое распределительное устройство с твердой изоляцией -

XGN-40.5 Стационарный комплектный металлически закрытый распределительный устройство переменного тока типа

XGN-40.5 Стационарный комплектный металлически закрытый распределительный устройство переменного тока типа -

ZW20-12 Высоковольтный вакуумный выключатель наружной установки

ZW20-12 Высоковольтный вакуумный выключатель наружной установки -

Модульная блочная трансформаторная подстанция контейнерного типа

Модульная блочная трансформаторная подстанция контейнерного типа -

Вакуумный выключатель внутренней установки ZN63(VS1)

Вакуумный выключатель внутренней установки ZN63(VS1) -

JP Уличный комплексный распределительный шкаф серии

JP Уличный комплексный распределительный шкаф серии -

Safe-12 (SF6) Полностью изолированное и полностью закрытое газонаполненное кольцевое сетевое распределительное устройство

Safe-12 (SF6) Полностью изолированное и полностью закрытое газонаполненное кольцевое сетевое распределительное устройство -

ZW32-12 Высоковольтный вакуумный выключатель наружной установки

ZW32-12 Высоковольтный вакуумный выключатель наружной установки -

Универсальный распределительный шкаф XM

Универсальный распределительный шкаф XM -

ZW8-12 Высоковольтный вакуумный выключатель наружной установки

ZW8-12 Высоковольтный вакуумный выключатель наружной установки

Связанный поиск

Связанный поиск- Высоковольтный вакуумный выключатель наружной установки zw32-12 производители

- Низковольтное распределительное устройство slva для государственных сетей производители

- Китай газонаполненное распределительное устройство sf6

- Казенное высоковольтное распределительное устройство xgn□-40.5 цена

- Полностью изолированное закрытое кольцевое сетевое распределительное устройство с твёрдой изоляцией gthxgn-12 завод

- Столбовой вакуумный выключатель наружной установки zw20 завод

- Высоковольтное распределительное устройство hxgn□-12 производители

- Столбовой вакуумный выключатель наружной установки zw20 производитель

- Вакуумный выключатель zw8 цена

- Низковольтное распределительное устройство mns заводы