Трансформаторные подстанции ква завод

Если говорить честно, то часто от проектирования и монтажа трансформаторных подстанций ква завод начинают с упрощений. Думают – задача простая, 'подключил и работает'. Это, конечно, ошибка. Опыт показывает, что именно в деталях кроется 99% проблем. Особенно когда речь заходит о промышленных объектах с высокими требованиями к надежности и бесперебойному электроснабжению. Говорю как человек, который повидал всякое – от банального перегрева до серьезных аварий, стоивших немалых денег и времени. В этой статье я поделюсь некоторыми наблюдениями, которые, надеюсь, окажутся полезными.

Проблемы, возникающие на этапе проектирования

Самое интересное, что большинство сложностей выявляется именно на этапе проектирования. Часто заказчик предоставляет неполные или неточные данные о нагрузках, о характеристиках оборудования. Например, бывает, дают лишь общую мощность, а вот детализированный состав потребителей – нет. Как следствие, после монтажа выясняется, что трансформатор перегружен, или нужны дополнительные защитные устройства. Это приводит к переделкам, срыву сроков и, конечно, увеличению бюджета. Мы, в ООО Сиань Вакуумные Выключатели, заметили, что часто недостаточно внимания уделяется расчету коротких замыканий. Ошибки здесь могут привести к выбору неадекватных средств защиты и, как следствие, к серьезным последствиям при аварии.

Еще одна распространенная проблема – это неправильный выбор типа трансформаторной подстанции. Нужна ли нам подстанция с открытыми трансформаторами или закрытыми, какое расположение шин предпочтительнее (по горизонтали или вертикали), какие требования к изоляции. Всё это – вопросы, которые нужно тщательно продумать на этапе проектирования. Мы работали с одним предприятием, где выбрали открытые трансформаторы, думая, что это дешевле. В итоге, из-за высокой запыленности производственной зоны, пришлось вложить дополнительные средства в систему очистки, а к тому же часто проводили более частые технические осмотры из-за повышенного риска поломок. Это был дорогостоящий урок.

Специфика монтажа и пусконаладки

Само по себе проектирование – это только половина дела. Монтаж и пусконаладка трансформаторных подстанций ква завод – это тоже ответственный этап. Здесь важны не только навыки монтажников, но и строгое соблюдение технологических регламентов, контроль качества используемых материалов. Нельзя пренебрегать правильной заземлением, защитой от перенапряжений, кабельной прокладкой. Например, мы сталкивались с ситуацией, когда при монтаже кабельных трасс не соблюдали требования к минимальному расстоянию от трубопроводов. В результате, через несколько лет кабель перегрелся, что привело к дорогостоящему ремонту и даже к пожару.

При пусконаладке особенно важно провести комплексное испытание всей системы. Недостаточно просто проверить работоспособность трансформаторов и выключателей. Нужно убедиться в корректности работы всех защитных устройств, в стабильности напряжения, в отсутствии утечек тока. Часто, даже при кажущейся работоспособности, обнаруживаются скрытые дефекты, которые могут проявиться лишь при определенных условиях нагрузки. Именно поэтому мы всегда проводим длительные тестовые нагрузки и мониторинг параметров сети.

Важность автоматизации и систем мониторинга

Современные трансформаторные подстанции все чаще оснащаются системами автоматизации и мониторинга. Это позволяет не только повысить надежность электроснабжения, но и существенно снизить затраты на обслуживание. Автоматические системы управления позволяют оперативно выявлять и устранять неисправности, оптимизировать режимы работы оборудования, прогнозировать возможные поломки. Например, мы реализовали систему мониторинга состояния трансформаторов, которая позволяет отслеживать температуру масла, уровень изоляции, вибрацию обмоток. Благодаря этому, у нас удалось предотвратить несколько серьезных аварий и существенно продлить срок службы оборудования.

Реальные примеры и выводы

В нашей практике был случай, когда при проектировании трансформаторной подстанции не учли возможность увеличения нагрузки в будущем. Заказчик планировал расширение производства, но не сообщил об этом при проектировании. В итоге, после расширения, подстанция оказалась перегружена, что привело к ее частичной остановке. Это был неприятный урок, который мы вынесли для себя и для наших клиентов. Всегда нужно учитывать возможность роста нагрузки при проектировании.

Еще один пример – это использование устаревших компонентов. Мы часто встречаем ситуации, когда при реконструкции или модернизации трансформаторных подстанций заказчики пытаются сохранить старое оборудование. Это может быть экономически выгодно в краткосрочной перспективе, но в долгосрочной – приводит к увеличению эксплуатационных затрат и снижению надежности. Старые компоненты часто требуют более частого обслуживания, имеют более низкую эффективность и более подвержены поломкам.

В заключение хочу сказать, что проектирование и эксплуатация трансформаторных подстанций ква завод – это сложная и ответственная задача, требующая высокой квалификации специалистов и строгого соблюдения технологических регламентов. Нельзя экономить на проектировании и монтаже, нужно использовать только качественное оборудование и материалы, и регулярно проводить техническое обслуживание. Только тогда можно обеспечить надежное и бесперебойное электроснабжение промышленных предприятий.

Применение современных технологий для повышения эффективности

В настоящее время активно внедряются новые технологии, такие как цифровые двойники, которые позволяют моделировать работу трансформаторной подстанции и оптимизировать ее параметры. Это позволяет выявлять слабые места в конструкции, прогнозировать возможные поломки и принимать меры для их предотвращения. Также набирают популярность системы интеллектуального управления энергопотреблением, которые позволяют оптимизировать режимы работы оборудования и снизить затраты на электроэнергию. ООО Сиань Вакуумные Выключатели тесно сотрудничает с ведущими производителями оборудования и предлагает своим клиентам современные решения для повышения эффективности и надежности трансформаторных подстанций.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

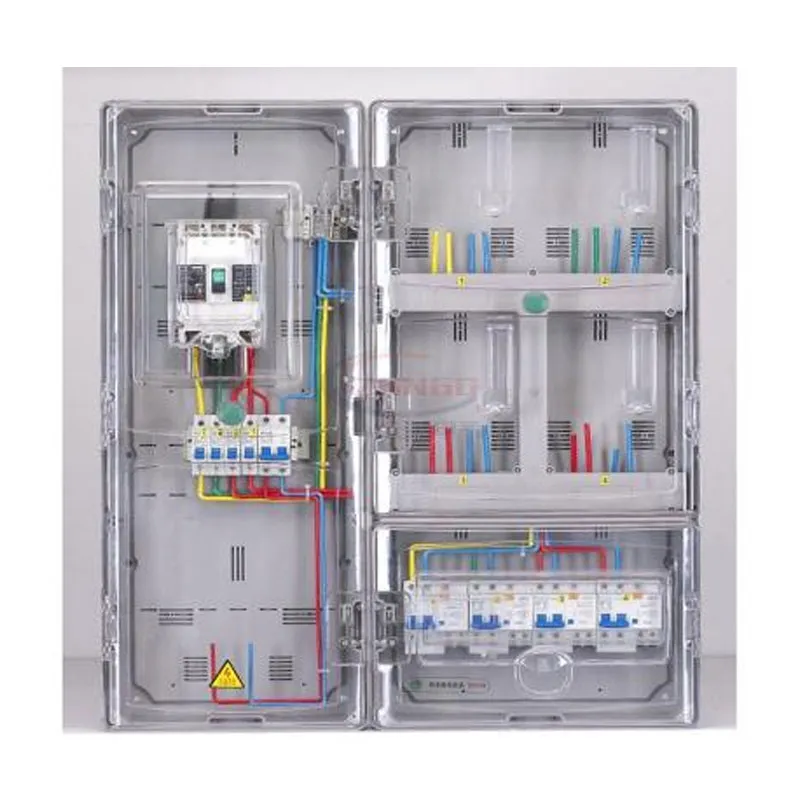

Универсальный распределительный шкаф XM

Универсальный распределительный шкаф XM -

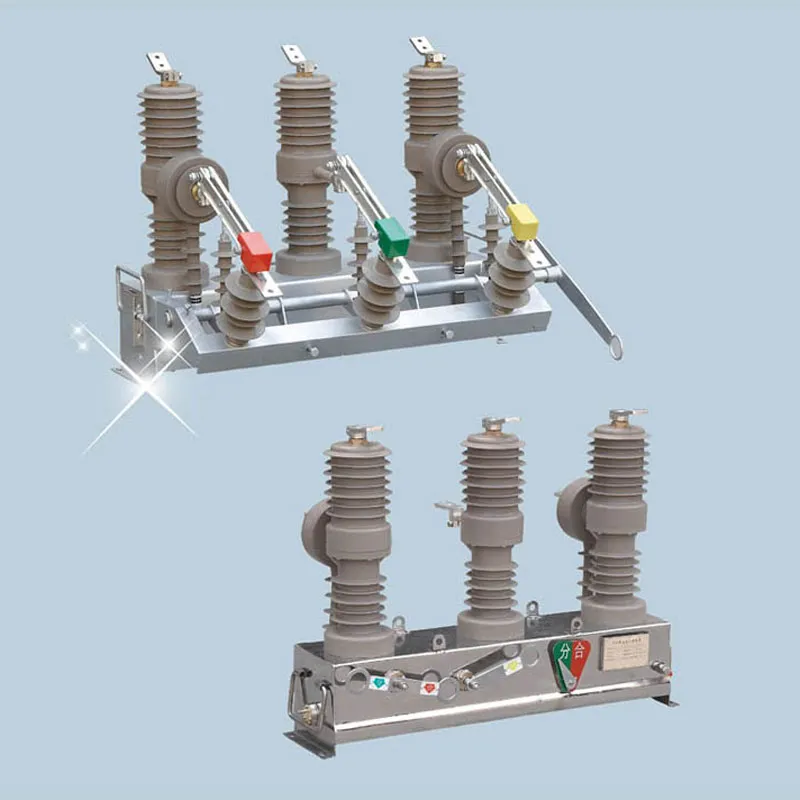

ZW8-12 Высоковольтный вакуумный выключатель наружной установки

ZW8-12 Высоковольтный вакуумный выключатель наружной установки -

Модульная блочная трансформаторная подстанция контейнерного типа

Модульная блочная трансформаторная подстанция контейнерного типа -

XGN-40.5 Стационарный комплектный металлически закрытый распределительный устройство переменного тока типа

XGN-40.5 Стационарный комплектный металлически закрытый распределительный устройство переменного тока типа -

GGD Низковольтное распределительное устройство типа

GGD Низковольтное распределительное устройство типа -

Прозрачный шкаф для электросчетчиков серии PC

Прозрачный шкаф для электросчетчиков серии PC -

KYN61-40.5 Высоковольтная комплектная распределительная устройства типа

KYN61-40.5 Высоковольтная комплектная распределительная устройства типа -

HXGN15-12 Высоковольтная комплектная распределительная устройства стационарного типа переменного тока типа

HXGN15-12 Высоковольтная комплектная распределительная устройства стационарного типа переменного тока типа -

XGN2-12 Высоковольтная комплектная распределительная устройства стационарного типа переменного тока типа

XGN2-12 Высоковольтная комплектная распределительная устройства стационарного типа переменного тока типа -

GTHXGN-12 Полностью изолированное закрытое кольцевое сетевое распределительное устройство с твердой изоляцией

GTHXGN-12 Полностью изолированное закрытое кольцевое сетевое распределительное устройство с твердой изоляцией -

GCS Низковольтная выдвижная комплектная распределительная устройства типа

GCS Низковольтная выдвижная комплектная распределительная устройства типа -

ZW20-12 Высоковольтный вакуумный выключатель наружной установки

ZW20-12 Высоковольтный вакуумный выключатель наружной установки

Связанный поиск

Связанный поиск- Низковольтная выдвижная комплектная распределительная устройства типа gcs заводы

- Стационарное распределительное устройство XGN2-12

- Распределительный шкаф xm цена

- Комплексная трансформаторная подстанция завод

- Конденсаторная установка GGJ

- XL-21

- Поставки трансформаторных подстанций заводы

- Поставки трансформаторных подстанций цена

- Экологически чистое газоизолированное распределительное устройство hxgn(h)□-12 заводы

- Кольцевое сетевое распределительное устройство с твёрдой изоляцией gthxgn-12 завод