Стандартизированное распределительное устройство slva завод

Заводское производство стандартизированных распределительных устройств – это не просто сборка компонентов. Это сложный процесс, требующий глубокого понимания нормативных требований, технологических особенностей и, конечно, опыта. Часто вижу, как новички недооценивают тонкости этой работы, стремясь к минимальной цене в ущерб качеству. Результат – проблемы в эксплуатации, дорогостоящий ремонт и, в конечном итоге, недоверие клиентов. Поэтому, давайте разберемся, что на самом деле стоит за простым названием распределительное устройство.

Что такое стандартизированное распределительное устройство и зачем оно нужно?

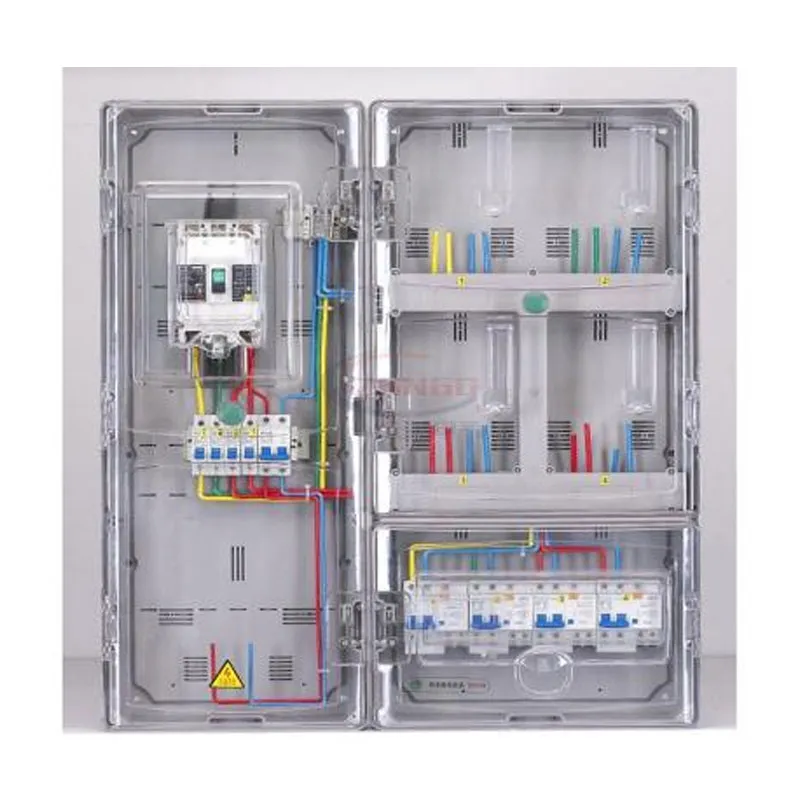

В первую очередь, стоит четко определить, что мы понимаем под термином стандартизированное распределительное устройство. Это не просто щит с автоматами. Это компонент электроэнергетической системы, предназначенный для распределения электроэнергии, защиты оборудования и обеспечения надежности электроснабжения. Стандартизация подразумевает использование готовых модулей, унифицированных монтажных элементов и четких схем подключения. Это упрощает монтаж, обслуживание и замену компонентов.

Зачем это нужно? Прежде всего, для снижения затрат на проектирование и монтаж, сокращения сроков ввода в эксплуатацию и повышения надежности работы электроустановки. Стандартизированные решения позволяют оптимизировать логистику и складские запасы. В долгосрочной перспективе, это существенно экономит бюджет на эксплуатацию.

В нашей компании, ООО Сиань Вакуумные Выключатели (https://www.zkkg.ru), мы уделяем особое внимание разработке и производству именно таких решений. Наше предложение охватывает широкий спектр мощностей и конфигураций, соответствующих требованиям различных отраслей промышленности и коммерческого строительства. Мы сотрудничаем с крупными игроками на рынке электроэнергетики, такими как Государственная электросетевая корпорация Китая и Шааньсийская угольная группа, это говорит о качестве нашей продукции.

Технологические особенности производства

Процесс производства распределительных устройств – это цепочка операций, начиная от проектирования и заканчивая контролем качества. Начальный этап – это, конечно, проектирование, где разрабатывается электрическая схема, выбираются компоненты и составляется техническая документация. Но проектирование – это только верхушка айсберга. Далее идет закупка комплектующих, которые должны соответствовать требованиям ГОСТ и другим нормативным документам.

Основные технологические этапы: изготовление корпуса, монтаж силовых аппаратов (автоматов, предохранителей, контакторов), установка шин, подключение к системе заземления и, наконец, тестирование готового устройства. Важным аспектом является контроль качества на каждом этапе – от проверки комплектующих до испытаний готового изделия на соответствие требованиям безопасности.

Один из наиболее сложных моментов – это монтаж полигонов шинопроводов. Требуется абсолютная точность и аккуратность, чтобы избежать коротких замыканий и перегрева. Мы используем современное оборудование и опытных специалистов, чтобы обеспечить высокое качество сборки. Мы также часто сталкиваемся с проблемой некачественных шин, что приводит к увеличению времени производственного цикла и повышенным затратам.

Типичные проблемы и пути их решения

В процессе работы над распределительными устройствами неизбежно возникают различные проблемы. Одна из самых распространенных – это ошибки в проектировании. Иногда заказчик не предоставляет полную и точную информацию о нагрузках, что приводит к неправильному выбору оборудования и, как следствие, к необходимости переделки конструкции.

Еще одна проблема – это нехватка квалифицированных кадров. Хорошие электрики, монтажники и инженеры – это ценный ресурс, а их не так много. Поэтому мы постоянно инвестируем в обучение и повышение квалификации наших сотрудников. Также активно используем современные программные комплексы для автоматизации проектирования и управления производством. Это позволяет сократить количество ошибок и повысить эффективность работы.

Нельзя забывать и о проблемах с поставками комплектующих. Задержки в поставках могут существенно повлиять на сроки выполнения заказа. Поэтому мы тщательно отслеживаем ситуацию на рынке и стараемся поддерживать достаточный запас необходимых компонентов. Также, мы тесно сотрудничаем с нашими поставщиками, чтобы обеспечить своевременную доставку материалов.

Контроль качества: залог надежности

Контроль качества – это неотъемлемая часть производства стандартизированных распределительных устройств. Мы используем многоуровневую систему контроля, которая охватывает все этапы производства – от входного контроля комплектующих до финальных испытаний готового изделия.

Входной контроль включает в себя проверку соответствия комплектующих требованиям ГОСТ и другим нормативным документам. Постоянный контроль качества осуществляется на этапах монтажа и сборки. Финальные испытания проводятся в специализированных лабораториях, где проверяются все параметры устройства – электрическая прочность, изоляция, защита от коротких замыканий и перегрузок.

Мы регулярно проводим внутренние аудиты и используем статистические методы контроля качества, чтобы выявлять и устранять потенциальные проблемы. Также, мы сотрудничаем с независимыми лабораториями, чтобы получить объективное мнение о качестве нашей продукции. Для нас важна не только соответствие требованиям стандартов, но и надежность и долговечность наших устройств. Это подтверждается положительными отзывами наших клиентов и долгим сроком службы нашей продукции.

Будущее производства распределительных устройств

Технологии производства распределительных устройств постоянно развиваются. Мы активно внедряем новые технологии – автоматизацию, роботизацию, цифровизацию. Это позволяет нам повысить эффективность производства, снизить затраты и улучшить качество продукции.

Особое внимание уделяется развитию интеллектуальных устройств, которые обладают возможностями самодиагностики, удаленного управления и мониторинга. Такие устройства позволяют оперативно выявлять неисправности и предотвращать аварии. Мы планируем расширять ассортимент продукции, предлагая клиентам более современные и функциональные решения. Мы верим, что будущее за умными электроустановками, которые будут обеспечивать надежное и безопасное электроснабжение.

В настоящее время мы активно разрабатываем новые модели распределительных устройств с использованием модульной конструкции, что позволяет гибко адаптировать их под различные задачи. Это направление развития, на мой взгляд, очень перспективно. Мы также работаем над созданием более компактных и легких устройств, которые будут удобны в монтаже и эксплуатации. Мы уверены, что наше стремление к инновациям позволит нам оставаться лидером на рынке стандартизированных распределительных устройств.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Safe-12 (SF6) Полностью изолированное и полностью закрытое газонаполненное кольцевое сетевое распределительное устройство

Safe-12 (SF6) Полностью изолированное и полностью закрытое газонаполненное кольцевое сетевое распределительное устройство -

SLVA Стандартизированное низковольтное распределительное устройство

SLVA Стандартизированное низковольтное распределительное устройство -

ZW8-12 Высоковольтный вакуумный выключатель наружной установки

ZW8-12 Высоковольтный вакуумный выключатель наружной установки -

ZW7-40,5 Высоковольтный вакуумный выключатель наружной установки

ZW7-40,5 Высоковольтный вакуумный выключатель наружной установки -

HXGN15-12 Высоковольтная комплектная распределительная устройства стационарного типа переменного тока типа

HXGN15-12 Высоковольтная комплектная распределительная устройства стационарного типа переменного тока типа -

ZW20-12 Высоковольтный вакуумный выключатель наружной установки

ZW20-12 Высоковольтный вакуумный выключатель наружной установки -

GCS Низковольтная выдвижная комплектная распределительная устройства типа

GCS Низковольтная выдвижная комплектная распределительная устройства типа -

ZN85-40,5 Вакуумный выключатель внутренней установки

ZN85-40,5 Вакуумный выключатель внутренней установки -

XL-21 Силовой распределительный шкаф типа

XL-21 Силовой распределительный шкаф типа -

Прозрачный шкаф для электросчетчиков серии PC

Прозрачный шкаф для электросчетчиков серии PC -

BWG Шкаф подключения фотоэлектрических станций к сети типа

BWG Шкаф подключения фотоэлектрических станций к сети типа -

XGN-40.5 Стационарный комплектный металлически закрытый распределительный устройство переменного тока типа

XGN-40.5 Стационарный комплектный металлически закрытый распределительный устройство переменного тока типа

Связанный поиск

Связанный поиск- Комплектная трансформаторная подстанция предварительного монтажа цена

- Трансформаторные подстанции трансформаторы цена

- Высоковольтный вакуумный выключатель наружной установки zw32-12 цена

- Низковольтное распределительное устройство типа ggd цена

- Высоковольтное распределительное устройство kyn28a-12 завод

- Высоковольтная комплектная распределительная устройства kyn61-40.5 цена

- Высоковольтное распределительное устройство hxgn□-12 производитель

- трансформаторная подстанция 6 кв

- Кольцевое сетевое распределительное устройство с твёрдой изоляцией GTHXGN-12

- Китай кольцевое сетевое распределительное устройство с твёрдой изоляцией gthxgn-12