Серия высоковольтных комплектных распределительных устройств завод

Говоря о заводском серийном производстве УКР, первое, что приходит в голову – стандартизация. И, безусловно, это важно. Но часто забывают о нюансах – о приспособлении готового продукта под конкретную задачу, о постоянном совершенствовании, о необходимости учитывать региональные особенности эксплуатации. Завод – это не просто сборка, это комплекс инженерных решений, и вот где кроется сложность. Сегодня я хотел бы поделиться опытом, накопленным за годы работы в этой сфере, рассказать о том, что получается, а что – нет. Не претендую на абсолютную истину, лишь выложу свои мысли, основанные на реальных проектах.

Стандартизация против индивидуального подхода

Мы часто сталкиваемся с ситуацией, когда заказчик хочет получить стандартное решение, предложенное заводом, но реальные требования проекта оказываются специфическими. Например, нештатные условия эксплуатации, требующие повышенной защиты от агрессивной среды, или необходимость интеграции с существующей инфраструктурой, которая уже обладает определенными ограничениями. Стандартный завод может не подойти, либо потребовать дорогостоящих доработок. Это нормально, конечно, но часто заказчики не готовы к таким затратам. И тут возникает вопрос: как найти золотую середину между стандартным решением и индивидуальным подходом?

В нашей компании, ООО Сиань Вакуумные Выключатели, мы стараемся находить этот баланс. Мы не только поставляем высоковольтные комплектные распределительные устройства, но и предлагаем услуги по проектированию и адаптации под конкретные условия. Иногда это просто замена отдельных компонентов, иногда – переработка всей конструкции. Главное – правильно оценить риски и стоимость, чтобы заказчик получил оптимальное решение, которое будет отвечать его потребностям и бюджету.

Однажды мы столкнулись с проектом строительства подстанции в горной местности. Стандартные УКР оказались слишком громоздкими и тяжелыми для транспортировки. Пришлось разрабатывать индивидуальный проект, с использованием более легких материалов и оптимизированной конструкции. В итоге, нам удалось не только решить проблему логистики, но и получить решение, которое лучше соответствует условиям эксплуатации. Это был непростой проект, но он показал нам, насколько важен гибкий подход и готовность к нестандартным решениям.

Контроль качества на всех этапах производства

Качество – это, конечно, краеугольный камень. На заводе, который производит УКР, должен быть строгий контроль на каждом этапе – от выбора материалов до финальной сборки и испытаний. Нельзя допускать компромиссов, особенно когда речь идет о безопасности. Но даже при самых строгих процедурах ошибки могут случаться. И это нормально, ведь человеческий фактор всегда присутствует.

Мы уделяем особое внимание контролю качества комплектующих. Мы работаем только с проверенными поставщиками, которые соответствуют высоким стандартам. Также мы проводим собственную проверку качества, используя современное оборудование и методы. Например, мы используем ультразвуковой контроль сварных швов, чтобы выявить возможные дефекты. И конечно, мы проводим комплексные испытания готовых устройств, чтобы убедиться в их надежности и работоспособности.

Бывали случаи, когда мы находили дефекты, которые не были обнаружены на этапе производства. Иногда это были незначительные недочеты, которые можно было легко исправить. Но иногда это были серьезные проблемы, которые требовали полной переработки устройства. В таких случаях мы всегда стараемся разобраться в причинах ошибки и принять меры, чтобы предотвратить ее повторение в будущем. Например, если проблема связана с неправильной установкой компонентов, мы проводим дополнительное обучение персонала.

Интеграция с системами автоматизации

Современные высоковольтные комплектные распределительные устройства неразрывно связаны с системами автоматизации. С каждым годом требования к интеграции становятся все выше. Заказчики хотят получать данные о работе устройств в режиме реального времени, управлять ими удаленно, интегрировать их с системами управления энергоснабжением. Это требует от завода не только производства надежного оборудования, но и разработки соответствующих программных решений.

Мы активно работаем над интеграцией наших УКР с различными системами автоматизации. Мы используем открытые стандарты и протоколы, чтобы обеспечить совместимость с различными платформами. Также мы разрабатываем собственные решения, которые позволяют расширить функциональность устройств. Например, мы реализовали возможность дистанционной диагностики и технического обслуживания, что позволяет снизить затраты на эксплуатацию.

С одним из наших клиентов, крупной энергетической компанией, мы разработали систему управления подстанцией, которая объединяет все высоковольтные устройства в единую сеть. Эта система позволяет оперативно реагировать на аварийные ситуации, оптимизировать работу энергосистемы и снизить потери электроэнергии. Это был сложный проект, но он показал нам возможности интеграции УКР с системами автоматизации. И что интересно, изначально планировалось использовать один протокол, но в итоге, для достижения максимальной гибкости, пришлось реализовать поддержку нескольких.

Проблемы с электромагнитными помехами (ЭМП)

Еще одна проблема, с которой мы часто сталкиваемся – это влияние электромагнитных помех на работу УКР. Особенно актуально это для подстанций, расположенных вблизи промышленных предприятий или линий электропередач. ЭМП могут вызывать сбои в работе электронных компонентов, снижать надежность устройств и даже приводить к их выходу из строя.

Мы принимаем ряд мер для защиты наших устройств от ЭМП. Мы используем экранированные корпуса, фильтры ЭМП и другие средства защиты. Также мы проводим испытания на электромагнитную совместимость, чтобы убедиться в эффективности принятых мер. Это важный аспект, который нельзя недооценивать, иначе потом придется разбираться с последствиями.

Однажды мы столкнулись с проблемой ЭМП на подстанции, расположенной вблизи электростанции. Устройства страдали от нестабильной работы, частых сбоев и непредсказуемых остановок. После проведения комплексного исследования мы выяснили, что причиной проблемы были электромагнитные помехи от трансформаторов электростанции. Мы внедрили дополнительные экранирующие меры и фильтры ЭМП, что позволило решить проблему и восстановить надежную работу устройств. И здесь важную роль сыграла не только теоретическая подготовка, но и практический опыт.

Будущее серийного производства высоковольтных комплектных распределительных устройств

Считаю, что будущее серийного производства высоковольтных комплектных распределительных устройств связано с использованием новых технологий. Это и цифровые двойники, и автоматизированные системы проектирования, и роботизированная сборка. Эти технологии позволяют повысить качество, снизить стоимость и ускорить время разработки. Конечно, это требует значительных инвестиций, но это необходимо, чтобы оставаться конкурентоспособными на рынке. Наш завод постепенно внедряет эти технологии, и мы уверены, что это позволит нам предлагать нашим клиентам еще более качественные и надежные решения.

Например, мы сейчас работаем над созданием цифрового двойника нашего производства. Этот цифровой двойник позволит нам моделировать различные сценарии производства, оптимизировать процессы и выявлять возможные проблемы на ранних стадиях. Это очень перспективное направление, которое, я уверен, окажет значительное влияние на будущее заводского производства УКР.

Важно понимать, что внедрение новых технологий – это не просто установка нового оборудования. Это изменение всей системы управления производством, переподготовка персонала и адаптация процессов. Это сложный и длительный процесс, но он необходим, чтобы оставаться на передовой технологического прогресса. Иначе, рано или поздно, останешься позади.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комплектная трансформаторная подстанция предварительного монтажа типа YB-12

Комплектная трансформаторная подстанция предварительного монтажа типа YB-12 -

GGD Низковольтное распределительное устройство типа

GGD Низковольтное распределительное устройство типа -

Универсальный распределительный шкаф XM

Универсальный распределительный шкаф XM -

GGJ Умный конденсаторный шкаф типа

GGJ Умный конденсаторный шкаф типа -

ZW20-12 Высоковольтный вакуумный выключатель наружной установки

ZW20-12 Высоковольтный вакуумный выключатель наружной установки -

DFW-12 Комплектная кольцевая сетевая шкафная установка с интеграцией первичного и вторичного оборудования (пункт переключения)

DFW-12 Комплектная кольцевая сетевая шкафная установка с интеграцией первичного и вторичного оборудования (пункт переключения) -

XGN2-12 Высоковольтная комплектная распределительная устройства стационарного типа переменного тока типа

XGN2-12 Высоковольтная комплектная распределительная устройства стационарного типа переменного тока типа -

KYN61-40.5 Высоковольтная комплектная распределительная устройства типа

KYN61-40.5 Высоковольтная комплектная распределительная устройства типа -

ZW7-40,5 Высоковольтный вакуумный выключатель наружной установки

ZW7-40,5 Высоковольтный вакуумный выключатель наружной установки -

XL-21 Силовой распределительный шкаф типа

XL-21 Силовой распределительный шкаф типа -

JP Уличный комплексный распределительный шкаф серии

JP Уличный комплексный распределительный шкаф серии -

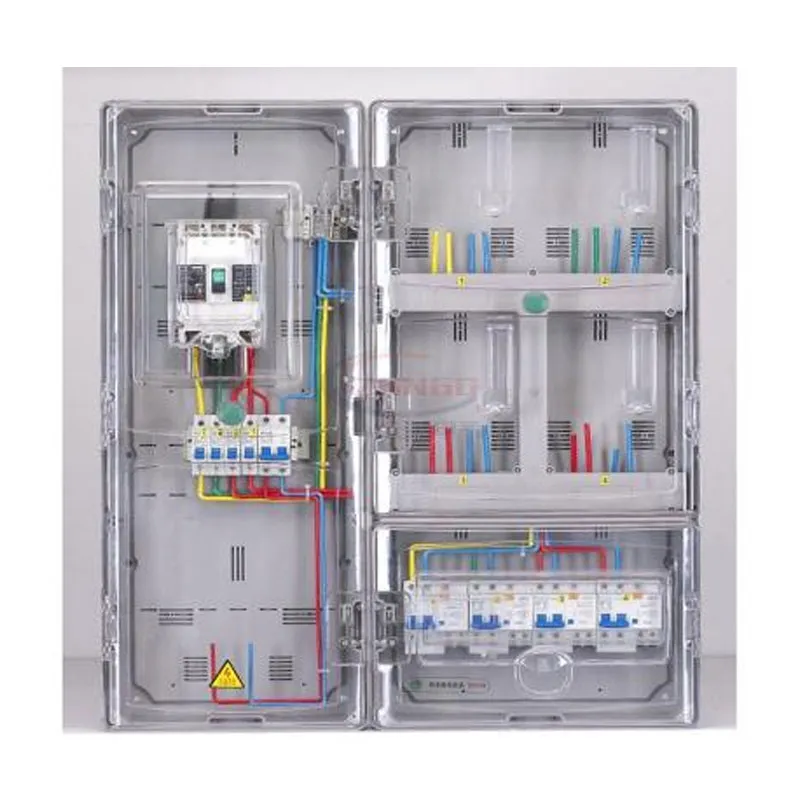

Прозрачный шкаф для электросчетчиков серии PC

Прозрачный шкаф для электросчетчиков серии PC

Связанный поиск

Связанный поиск- Комплектная кольцевая сетевая шкафная установка с интеграцией первичного и вторичного оборудования dfw-12 цена

- Экологически чистое газоизолированное распределительное устройство hxgn(h)□-12 заводы

- Типы комплектных трансформаторных подстанций цена

- Уличный кабельный ответвительный ящик заводы

- трансформаторная подстанция пункт

- Xgn□-40.5 цена

- Вакуумный выключатель с литой изоляцией типа vxz1-12 завод

- Интеллектуальный высоковольтный вакуумный выключатель zw20 завод

- Выдвижная комплектная распределительная устройства gcs завод

- Распределительное устройство ggd заводы