Распределительная трансформаторная подстанция завод

Сегодня хочу поделиться мыслями о производстве распределительных трансформаторных подстанций. Часто встречаю заблуждение, что это простой процесс сборки, вроде как 'соединил и готово'. На самом деле, это сложный комплекс инженерных решений, где качество каждой детали и этап производства критически важны. Особенно когда дело касается подстанций, которые будут питать важную инфраструктуру или промышленность. Начинать нужно с проектирования, но даже здесь возникают тонкости, о которых не всегда говорят в учебниках. Попробую рассказать о некоторых моментах, с которыми сталкивался лично, и о том, что, на мой взгляд, часто недооценивают.

Проектирование и техническое задание: фундамент качества

Первым делом, конечно, проектирование. И вот тут начинаются сложности. Заказчик может иметь общее представление о нужном объеме мощности, но часто упускает из виду детали, которые напрямую влияют на надежность и долговечность всей системы. Например, недостаточно тщательно прорабатывается схема защиты, учитываются ли требования по устойчивости к перегрузкам или внешним воздействиям. Или, например, не учитывается возможность расширения в будущем – а это может потребовать существенной переработки конструкции. Иногда приходится вносить изменения уже на этапе производства, что приводит к задержкам и увеличению стоимости. Наша компания, ООО Сиань Вакуумные Выключатели (https://www.zkkg.ru/), часто сталкивается с такими ситуациями. Мы не только производим оборудование, но и консультируем заказчиков по вопросам проектирования. Потому что понимаем, что лучше предотвратить проблему заранее, чем потом бороться с ее последствиями.

Важно правильно составить техническое задание. Оно должно быть максимально подробным и включать не только технические характеристики, но и требования к условиям эксплуатации, климатическому классу, уровню шума, и даже к эстетическому виду. Не стоит забывать и о нормативной документации – здесь нужно быть в курсе последних изменений и дополнений, чтобы гарантировать соответствие продукции требованиям безопасности и качества. Мы всегда тщательно изучаем и соблюдаем все нормы и стандарты, включая ГОСТы и другие отраслевые документы. Это не просто формальность, а гарантия безопасности и надежности нашей продукции.

Основные этапы производства: от металла до готового изделия

После утверждения проекта начинается собственно производство. Оно включает в себя множество этапов: изготовление корпуса, монтаж трансформаторов, установка коммутационного оборудования, подключение кабельных вводов, испытания и наладку. Каждый из этих этапов требует высокой квалификации персонала и строгого контроля качества. Например, изготовление корпуса – это не просто сварка металлических листов, это точное следование чертежам, соблюдение tolerances и защита от коррозии. Мы используем современные технологии обработки металла, включая автоматическую дуговую сварку и роботизированную покраску, что позволяет нам гарантировать высокое качество сборки и долговечность продукции. Недавний случай, когда мы столкнулись с проблемами при сварке корпуса из-за неправильного выбора электродов, еще раз подчеркнул важность тщательного контроля качества материалов и процессов.

Большое внимание уделяется контролю качества на всех этапах производства. Мы используем современное измерительное оборудование, включая ультразвуковой контроль сварных швов, вихретоковые анализаторы и другие приборы, чтобы выявлять дефекты на ранних стадиях. Каждый этап производства проходит обязательную инспекцию, и только после этого изделие допускается к следующему этапу. Также, мы проводим полный комплекс испытаний готовых распределительных трансформаторных подстанций, включая испытания на прочность, электрическую изоляцию, защиту от короткого замыкания и другие параметры. Результаты испытаний фиксируются в актах и предоставляются заказчику. Мы используем специализированное оборудование для испытаний, чтобы гарантировать достоверность и точность результатов.

Технологии и материалы: влияние на надежность

Выбор материалов играет огромную роль в долговечности и надежности распределительной трансформаторной подстанции. От качества стали, используемой для изготовления корпуса, до типа изоляции трансформаторов – все это влияет на срок службы изделия. Мы используем высококачественные материалы, соответствующие требованиям нормативной документации, и работаем только с проверенными поставщиками. Например, для изготовления корпуса мы используем сталь марки Ст3сп, которая обладает высокой прочностью и устойчивостью к коррозии. А для изоляции трансформаторов – эпоксидные смолы и другие материалы, обеспечивающие надежную электрическую изоляцию. Иногда приходится экспериментировать с новыми материалами и технологиями, чтобы повысить эффективность и надежность продукции. Мы постоянно следим за тенденциями в области материаловедения и внедряем новые разработки в производство.

Не стоит недооценивать значение технологий в современном производстве. Мы активно используем современные технологии автоматизации и цифровизации, включая системы управления производством (MES) и системы планирования ресурсов предприятия (ERP). Это позволяет нам оптимизировать производственные процессы, снизить затраты и повысить качество продукции. Например, мы внедрили систему автоматического контроля качества сварных швов, которая позволяет нам выявлять дефекты на ранних стадиях и предотвращать выпуск бракованной продукции. Использование 3D моделирования позволяет нам более точно проектировать и визуализировать распределительные трансформаторные подстанции, что помогает нам выявлять потенциальные проблемы на этапе проектирования и предотвращать ошибки в производстве.

Проблемы и вызовы в производстве

Конечно, в производстве распределительных трансформаторных подстанций возникают и проблемы. Например, сложность логистики – транспортировка крупногабаритных изделий требует специальных транспортных средств и опыта. Сложность монтажа – подстанция должна быть установлена на фундамент, и правильный монтаж играет важную роль в ее надежности. И, конечно, всегда есть риски, связанные с качеством материалов и работой персонала. Мы постоянно работаем над улучшением производственных процессов, чтобы минимизировать эти риски. Например, мы проводим регулярные тренинги для персонала, чтобы повысить их квалификацию и улучшить качество работы. Используем системы мотивации для стимулирования персонала к повышению производительности и качества продукции.

Еще одна проблема – это нехватка квалифицированных кадров. В отрасли ощущается дефицит инженеров и техников, обладающих необходимыми знаниями и опытом. Мы инвестируем в обучение и повышение квалификации наших сотрудников, а также сотрудничаем с учебными заведениями, чтобы готовить новых специалистов для отрасли. Использование современных технологий автоматизации и цифровизации позволяет нам сократить потребность в ручном труде и снизить зависимость от квалификации персонала. Но, конечно, человеческий фактор всегда остается важным, и мы стараемся создать условия для того, чтобы наши сотрудники могли работать эффективно и качественно.

В заключение, хочу сказать, что производство распределительных трансформаторных подстанций – это сложный и ответственный процесс, требующий высокой квалификации персонала, современных технологий и строгого контроля качества. Мы постоянно работаем над улучшением производственных процессов, чтобы предоставлять нашим заказчикам надежные и долговечные изделия. Наша компания стремится соответствовать всем требованиям нормативной документации и превосходить ожидания клиентов. Надеюсь, мои мысли были полезны для вас.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

JP Уличный комплексный распределительный шкаф серии

JP Уличный комплексный распределительный шкаф серии -

KYN28A-12 Высоковольтная комплектная распределительная устройства типа

KYN28A-12 Высоковольтная комплектная распределительная устройства типа -

XGN-40.5 Стационарный комплектный металлически закрытый распределительный устройство переменного тока типа

XGN-40.5 Стационарный комплектный металлически закрытый распределительный устройство переменного тока типа -

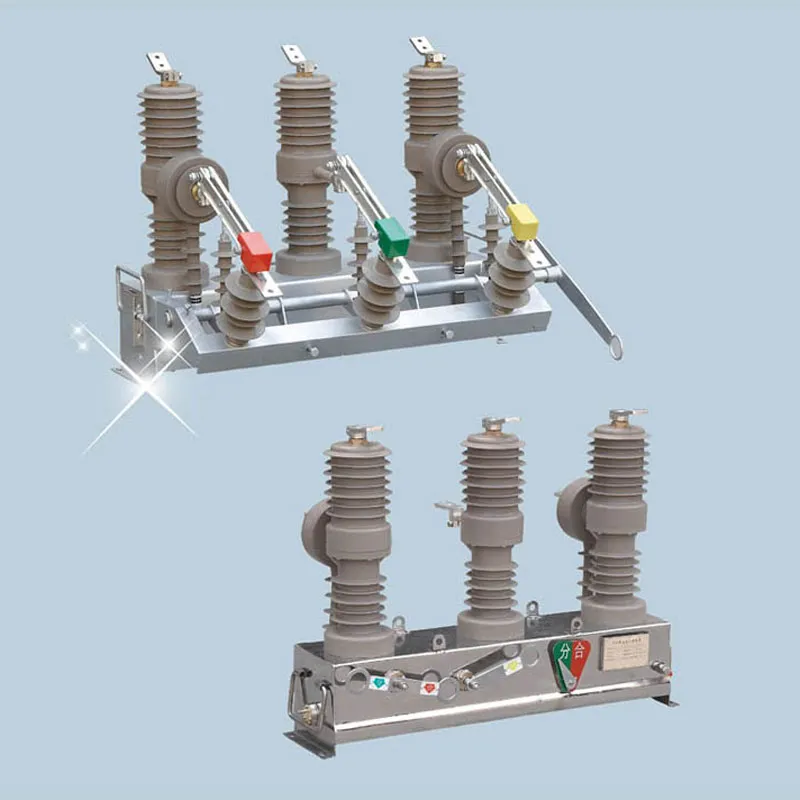

ZW32-12 Высоковольтный вакуумный выключатель наружной установки

ZW32-12 Высоковольтный вакуумный выключатель наружной установки -

ZN85-40,5 Вакуумный выключатель внутренней установки

ZN85-40,5 Вакуумный выключатель внутренней установки -

Safe-12 (SF6) Полностью изолированное и полностью закрытое газонаполненное кольцевое сетевое распределительное устройство

Safe-12 (SF6) Полностью изолированное и полностью закрытое газонаполненное кольцевое сетевое распределительное устройство -

ZBW-12 Комплектная трансформаторная подстанция типа

ZBW-12 Комплектная трансформаторная подстанция типа -

GCS Низковольтная выдвижная комплектная распределительная устройства типа

GCS Низковольтная выдвижная комплектная распределительная устройства типа -

SLVA Стандартизированное низковольтное распределительное устройство

SLVA Стандартизированное низковольтное распределительное устройство -

GGJ Умный конденсаторный шкаф типа

GGJ Умный конденсаторный шкаф типа -

ZW8-12 Высоковольтный вакуумный выключатель наружной установки

ZW8-12 Высоковольтный вакуумный выключатель наружной установки -

GTHXGN-12 Полностью изолированное закрытое кольцевое сетевое распределительное устройство с твердой изоляцией

GTHXGN-12 Полностью изолированное закрытое кольцевое сетевое распределительное устройство с твердой изоляцией

Связанный поиск

Связанный поиск- Низковольтная выдвижная комплектная распределительная устройства типа gcs завод

- Выдвижное низковольтное распределительное устройство mns заводы

- Высоковольтный вакуумный выключатель наружной установки zw7-40.5 цена

- Высоковольтный вакуумный выключатель наружной установки ZW7-40.5

- Высоковольтный вакуумный выключатель наружной установки zw8-12 цена

- Китай высоковольтное распределительное устройство с твёрдой изоляцией gthxgn-12

- Стационарное высоковольтное распределительное устройство xgn2-12 заводы

- Шкаф компенсации GGJ

- Вакуумный выключатель наружной установки zw20 производители

- Китай стандартизированное распределительное устройство slva