производство трансформаторных подстанций

Производство трансформаторных подстанций – это не просто сборка оборудования. Часто, когда говорят об этом, имеют в виду лишь монтаж готовых блоков. Но реальная картина гораздо сложнее, и, смею сказать, недооцененная. Мы, в своей практике, постоянно сталкиваемся с тем, как изначально кажущиеся простыми решения приводят к серьезным проблемам на этапе эксплуатации. Попытаюсь поделиться некоторыми мыслями и наблюдениями, возможно, это будет полезно тем, кто интересуется этой областью.

Обзор: больше, чем просто монтаж

Сразу скажу: рынок трансформаторных подстанций очень динамичный, и тенденции меняются достаточно быстро. Простое изготовление шкафов и установка трансформаторов – это лишь часть процесса. Современные подстанции требуют интеграции с системами автоматизации, учета электроэнергии, а также соответствия строгим требованиям безопасности и экологичности. Рано или поздно, появляются какие-то новые нормативные документы, требующие адаптации производства. Это значит, что нужно постоянно следить за изменениями и корректировать процессы.

Закупки комплектующих: головная боль

Первый этап – закупка комплектующих. Тут, как говорится, 'на вкус и цвет...'. С одной стороны, есть проверенные поставщики, предлагающие надежные компоненты, но с другой – постоянное стремление снизить стоимость приводит к поиску альтернативных вариантов. И вот тут начинаются сложности. Качество китайского трансформатора может быть вполне приемлемым для определенных задач, но для критически важных объектов – это рискованно. Мы, например, неоднократно сталкивались с проблемами надежности из-за использования некачественных разъединителей или изоляторов. Цена может быть ниже, но последствия могут быть очень неприятными. Поэтому, в первую очередь, стоит обращать внимание на репутацию поставщика и наличие сертификатов.

Проектирование: ключ к успеху

Проектирование – это, пожалуй, самый важный этап. Недостаточно просто собрать все компоненты вместе. Необходимо тщательно продумать схему соединения, выбрать оптимальный тип трансформатора, предусмотреть систему защиты и автоматики. Очень часто возникают вопросы с распределением мощности, с учетом будущей нагрузки. Мы уже не раз видели, как неправильно спроектированная подстанция, даже с использованием высококачественных компонентов, не справляется с нагрузкой и требует переделки.

Технологический процесс производства: автоматизация и ручной труд

Технологический процесс включает в себя множество операций: резку листового металла, штамповку, сварку, покраску, монтаж электрооборудования. Современное производство трансформаторных подстанций все больше автоматизируется. Использование станков с ЧПУ позволяет повысить точность и скорость работы, снизить вероятность ошибок. Но ручной труд все еще необходим, особенно на этапе сборки и наладки. И тут важно иметь квалифицированных рабочих, знающих свое дело. Нельзя просто 'склеить' подстанцию из отдельных частей – нужно понимать, как все это работает.

Проблемы, с которыми сталкиваемся регулярно

Одним из распространенных вопросов является проблема с герметичностью шкафов. Это особенно актуально для подстанций, устанавливаемых в агрессивных средах. Некачественная герметизация приводит к попаданию влаги и пыли внутрь шкафов, что вызывает коррозию и выход из строя оборудования. Мы уже несколько раз переделывали шкафы из-за этого. Иногда приходится даже заменять трансформаторы, если они пострадали от влаги.

Особенности производства для специфических задач

Бывает, когда заказчик требует производство трансформаторных подстанций, адаптированных под особые условия эксплуатации. Например, подстанции для работы в условиях высоких температур, в зоне повышенной сейсмической активности, или подстанции для использования в морских условиях. В таких случаях требуются специальные материалы и конструкции, а также более строгий контроль качества. Например, для морских условий требуется использовать специальные антикоррозийные покрытия и материалы.

Проблемы с логистикой и сроками

Логистика – это тоже нетривиальная задача. Трансформаторные подстанции – это довольно тяжелые и громоздкие конструкции. Их транспортировка требует специального оборудования и планирования. А сроки изготовления часто бывают очень сжатыми, особенно если заказчик хочет получить подстанцию к определенной дате. Необходимо тщательно планировать все этапы производства, чтобы успеть выполнить заказ в срок. Иногда приходится идти на дополнительные затраты, чтобы ускорить процесс.

Неудачные опыты и извлеченные уроки

Было и такое, когда экономия на качестве комплектующих или на квалификации рабочих приводила к серьезным проблемам. Например, мы однажды изготавливали подстанцию с использованием некачественных автоматических выключателей. В результате, подстанция часто выходила из строя, требуя дорогостоящего ремонта. Из этого мы сделали вывод, что лучше потратиться на качественные компоненты, чем потом переплачивать за ремонт и простои.

Современные тенденции: модульные подстанции

В последнее время все большую популярность приобретают модульные трансформаторные подстанции. Они состоят из отдельных модулей, которые можно легко собирать и разбирать. Это позволяет сократить сроки монтажа и упростить обслуживание. Модульные подстанции также более гибкие и могут быть легко адаптированы к изменяющимся потребностям заказчика. Это, безусловно, будущее отрасли.

Заключение

В заключение хочу сказать, что производство трансформаторных подстанций – это сложный и ответственный процесс, требующий высокой квалификации специалистов и использования современного оборудования. Это не просто сборка компонентов, а комплексная инженерная задача. Необходимо учитывать множество факторов: требования заказчика, условия эксплуатации, нормативные документы. И, конечно, необходимо постоянно следить за изменениями в отрасли, чтобы оставаться конкурентоспособными. Мы продолжаем совершенствовать наши процессы и надеемся на дальнейшее развитие этой области.

ООО Сиань Вакуумные Выключатели работает на рынке электрооборудования с 2008 года. Наша компания является высокотехнологичным предприятием, объединяющим проектирование, производство, продажи, строительство электроэнергетических проектов и услуги по проектированию в электроэнергетике. Среди наших известных клиентов - Государственная электросетевая корпорация Китая, Шааньсийская угольная группа, группа компаний Лунху, группа Жунчуан Китай и другие. Наш сайт: https://www.zkkg.ru. Мы предлагаем полный цикл услуг по изготовлению трансформаторных подстанций любой сложности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

HXGN15-12 Высоковольтная комплектная распределительная устройства стационарного типа переменного тока типа

HXGN15-12 Высоковольтная комплектная распределительная устройства стационарного типа переменного тока типа -

KYN61-40.5 Высоковольтная комплектная распределительная устройства типа

KYN61-40.5 Высоковольтная комплектная распределительная устройства типа -

GGJ Умный конденсаторный шкаф типа

GGJ Умный конденсаторный шкаф типа -

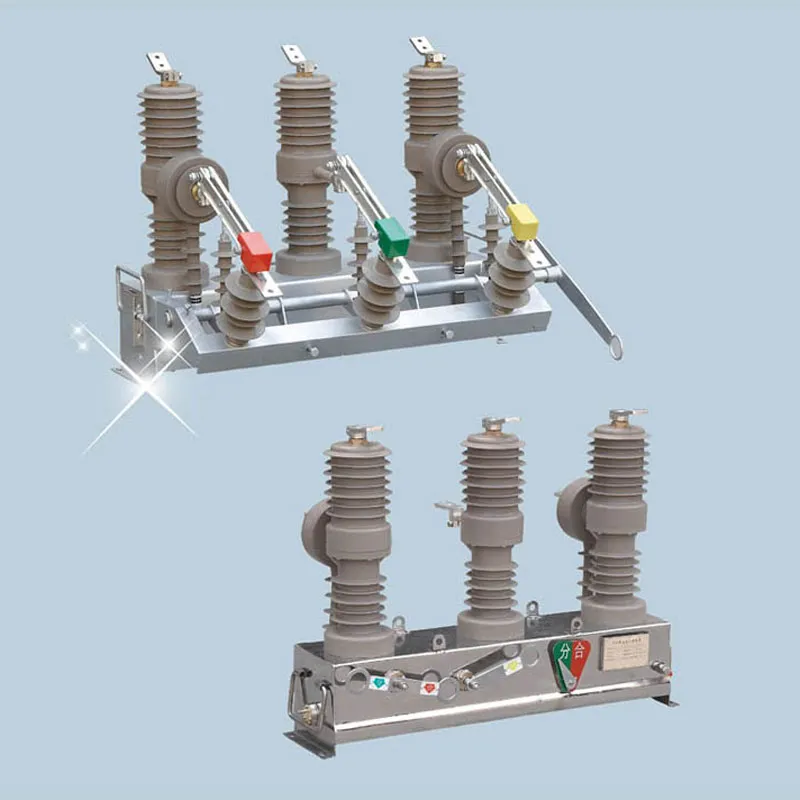

ZW32-12 Высоковольтный вакуумный выключатель наружной установки

ZW32-12 Высоковольтный вакуумный выключатель наружной установки -

SLVA Стандартизированное низковольтное распределительное устройство

SLVA Стандартизированное низковольтное распределительное устройство -

VXZ1-12 Вакуумный выключатель внутренней установки

VXZ1-12 Вакуумный выключатель внутренней установки -

KYN28A-12 Высоковольтная комплектная распределительная устройства типа

KYN28A-12 Высоковольтная комплектная распределительная устройства типа -

GTHXGN-12 Полностью изолированное закрытое кольцевое сетевое распределительное устройство с твердой изоляцией

GTHXGN-12 Полностью изолированное закрытое кольцевое сетевое распределительное устройство с твердой изоляцией -

ZW7-40,5 Высоковольтный вакуумный выключатель наружной установки

ZW7-40,5 Высоковольтный вакуумный выключатель наружной установки -

GGD Низковольтное распределительное устройство типа

GGD Низковольтное распределительное устройство типа -

Safe-12 (SF6) Полностью изолированное и полностью закрытое газонаполненное кольцевое сетевое распределительное устройство

Safe-12 (SF6) Полностью изолированное и полностью закрытое газонаполненное кольцевое сетевое распределительное устройство -

Универсальный распределительный шкаф XM

Универсальный распределительный шкаф XM

Связанный поиск

Связанный поиск- Вакуумный выключатель наружной установки zw7-40.5 производители

- Управляющий шкаф xm завод

- Вакуумный выключатель с литой изоляцией vxz1-12 производители

- Вакуумный выключатель наружной установки zw7-40.5 производитель

- Высоковольтный вакуумный выключатель наружной установки zw7-40.5 цена

- Высоковольтная комплектная распределительная устройства hxgn□-12 завод

- Трансформаторная подстанция завод

- Распределительное устройство с твёрдой изоляцией gthxgn-12 заводы

- Низковольтная выдвижная комплектная распределительная устройства типа MNS

- Низковольтное распределительное устройство XL-21