Низковольтное распределительное устройство типа ggd заводы

Низковольтное распределительное устройство типа ggd заводы – это тема, с которой я сталкиваюсь практически ежедневно. Часто в разговорах встречаются упрощения, переоценки и недопонимания. Хочу поделиться не столько теоретическими знаниями, сколько практическим опытом, ошибками и некоторыми находками, которые накопились за годы работы. Не буду претендовать на исчерпывающую истину, это скорее мой личный взгляд на ситуацию.

Обзор: Проблемы и перспективы в производстве ggd

Производство ggd-устройств, как и многих других электротехнических компонентов, подвержено постоянному давлению: от оптимизации затрат до повышения требований к надежности и безопасности. Особенно остро стоит вопрос автоматизации процессов, конкуренции с китайскими производителями и поддержания качества при снижении себестоимости. Рассматриваемые здесь вопросы – это не просто технические детали, это реальные вызовы, которые стоят перед многими предприятиями.

Основные этапы производства и типичные проблемы

Производство ggd-устройств включает в себя несколько ключевых этапов: от проектирования и закупки компонентов до сборки, тестирования и упаковки. Проблемы могут возникать на любом из этих этапов. Например, сложность в обеспечении стабильных поставок компонентов, особенно в условиях текущей экономической ситуации. Или, что более серьезно, контроль качества входного сырья, которое напрямую влияет на надежность готового продукта. Я сталкивался с ситуациями, когда, казалось бы, незначительный брак в одной из микросхем приводил к полной остановке линии.

Автоматизация и роботизация: возможности и ограничения

Автоматизация, безусловно, является необходимым условием для повышения производительности и снижения трудозатрат. Однако, внедрение автоматизированных линий сборки ggd-устройств – это не всегда однозначно выигрышное решение. Необходимо учитывать специфику продукта, объем производства и квалификацию персонала. В некоторых случаях, оптимизация ручного труда и внедрение более эффективных методов организации производства может оказаться более выгодным, чем дорогостоящая автоматизация. Важно понимать, что автоматизация не должна быть самоцелью, а инструментом для достижения определенных целей – повышения качества и снижения затрат.

Контроль качества: ключевой фактор успеха

Контроль качества – это не просто формальность, это основа надежности и безопасности ggd-устройств. Он должен осуществляться на всех этапах производства, начиная от входного контроля компонентов и заканчивая финальным тестированием готовой продукции. Важно не только выявлять дефекты, но и анализировать причины их возникновения, чтобы предотвратить их повторение в будущем. В нашей компании ООО Сиань Вакуумные Выключатели мы используем комплексный подход к контролю качества, включающий в себя визуальный осмотр, электрические испытания и термическое тестирование. Мы постоянно совершенствуем наши методы контроля качества, чтобы соответствовать самым высоким требованиям.

Специальные испытания и их значение

Особое внимание уделяется специальным испытаниям, таким как испытания на коммутационную способность, перенапряжение и короткое замыкание. Именно эти испытания позволяют оценить надежность и долговечность ggd-устройств в различных условиях эксплуатации. Мы используем современное оборудование и следуем международным стандартам при проведении этих испытаний. Например, для проверки изоляции используем высоковольтный стенд, который позволяет имитировать различные условия эксплуатации, включая повышенную влажность и загрязнение.

Документация и отслеживаемость

Важным аспектом контроля качества является ведение подробной документации, в которой фиксируются все этапы производства и результаты испытаний. Это позволяет отслеживать историю каждого продукта и быстро выявлять причины возникновения дефектов. Мы используем систему управления качеством, которая обеспечивает полную отслеживаемость всех компонентов и процессов. Эта система помогает нам быстро реагировать на любые проблемы и предотвращать их дальнейшее развитие. Также критически важна правильная маркировка устройств, чтобы при необходимости можно было однозначно идентифицировать их параметры и дату изготовления.

Ошибки при производстве ggd: опыт и выводы

На протяжении многих лет работы в этой сфере я сталкивался с различными ошибками при производстве ggd-устройств. Одна из самых распространенных – это недооценка важности квалификации персонала. Недостаточное обучение и отсутствие опыта могут привести к серьезным ошибкам, которые в конечном итоге влияют на качество продукции. Не менее распространенной является ошибка в выборе поставщиков компонентов. Некачественные компоненты – это прямой путь к браку и снижению надежности готового продукта. И, конечно, нельзя недооценивать важность правильной настройки оборудования и соблюдения технологических процессов.

Неудачные попытки и их уроки

Помню один случай, когда мы попытались сократить затраты на закупку компонентов, перейдя на менее известные поставщики. В результате, качество компонентов оказалось низким, и это привело к увеличению брака и убыткам. Это был болезненный урок, который мы усвоили на всю жизнь. С тех пор мы строго контролируем качество всех компонентов и предпочитаем работать с проверенными поставщиками.

Оптимизация технологических процессов: баланс между эффективностью и качеством

Стремление к оптимизации технологических процессов часто приводит к нежелательным последствиям, если не соблюдается баланс между эффективностью и качеством. Мы несколько раз пытались ускорить процесс сборки, сокращая количество операций. Однако это привело к увеличению количества брака и снижению надежности продукции. Мы поняли, что нельзя жертвовать качеством ради скорости. Лучше потратить немного больше времени на каждую операцию, чем потом заниматься устранением дефектов.

Перспективы развития производства ggd

Производство ggd-устройств находится в постоянном развитии. Появляются новые технологии, новые материалы и новые требования к качеству и безопасности продукции. В будущем, я думаю, будут все больше использоваться автоматизированные линии сборки, системы искусственного интеллекта для контроля качества и новые материалы, обеспечивающие более высокую надежность и долговечность ggd-устройств. Важно идти в ногу со временем и постоянно совершенствовать свои технологии, чтобы оставаться конкурентоспособными на рынке.

Наши клиенты, включая такие крупные компании, как Государственная электросетевая корпорация Китая и Шааньсийская угольная группа (ООО Сиань Вакуумные Выключатели уже долгое время сотрудничает с ними - https://www.zkkg.ru), постоянно предъявляют более высокие требования к качеству и надежности продукции. Мы стремимся удовлетворить эти требования, постоянно совершенствуя наши процессы и внедряя новые технологии. Это задача не из легких, но мы готовы к ней.

Инновации и новые материалы

Особый интерес вызывает применение новых материалов, таких как композитные материалы и наночастицы, для повышения надежности и долговечности ggd-устройств. Мы активно исследуем возможности использования этих материалов в наших продуктах. Также, мы работаем над разработкой новых конструкций ggd-устройств, которые будут более компактными, легкими и надежными.

Экологическая безопасность и энергоэффективность

В современном мире все больше внимания уделяется экологической безопасности и энергоэффективности. Производство ggd-устройств должно быть экологически чистым и энергоэффективным. Мы используем современные технологии, позволяющие снизить выбросы вредных веществ и уменьшить потребление энергии. Мы также работаем над разработкой ggd-устройств, которые будут более энергоэффективными, что позволит снизить затраты на электроэнергию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

GTHXGN-12 Полностью изолированное закрытое кольцевое сетевое распределительное устройство с твердой изоляцией

GTHXGN-12 Полностью изолированное закрытое кольцевое сетевое распределительное устройство с твердой изоляцией -

DFW-12 Комплектная кольцевая сетевая шкафная установка с интеграцией первичного и вторичного оборудования (пункт переключения)

DFW-12 Комплектная кольцевая сетевая шкафная установка с интеграцией первичного и вторичного оборудования (пункт переключения) -

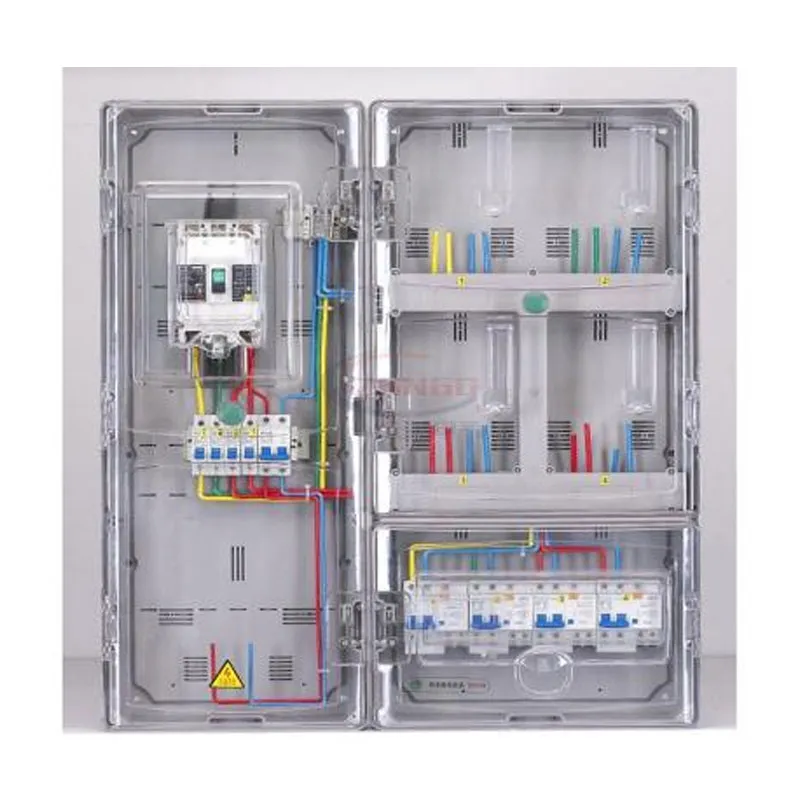

GGD Низковольтное распределительное устройство типа

GGD Низковольтное распределительное устройство типа -

KYN61-40.5 Высоковольтная комплектная распределительная устройства типа

KYN61-40.5 Высоковольтная комплектная распределительная устройства типа -

ZN85-40,5 Вакуумный выключатель внутренней установки

ZN85-40,5 Вакуумный выключатель внутренней установки -

BWG Шкаф подключения фотоэлектрических станций к сети типа

BWG Шкаф подключения фотоэлектрических станций к сети типа -

JP Уличный комплексный распределительный шкаф серии

JP Уличный комплексный распределительный шкаф серии -

XL-21 Силовой распределительный шкаф типа

XL-21 Силовой распределительный шкаф типа -

ZW20-12 Высоковольтный вакуумный выключатель наружной установки

ZW20-12 Высоковольтный вакуумный выключатель наружной установки -

Кабельный ответвительный ящик на 10 кВ

Кабельный ответвительный ящик на 10 кВ -

GCS Низковольтная выдвижная комплектная распределительная устройства типа

GCS Низковольтная выдвижная комплектная распределительная устройства типа -

Универсальный распределительный шкаф XM

Универсальный распределительный шкаф XM

Связанный поиск

Связанный поиск- Низковольтное распределительное устройство gcs цена

- Кольцевая сетевая шкафная установка dfw-12 производитель

- Низковольтное распределительное устройство mns заводы

- Конденсаторная установка ggj цена

- Стоимость трансформаторной подстанции производитель

- Шкаф подключения фотоэлектрических станций к сети bwg цена

- Низковольтное распределительное устройство xl-21 производители

- Китай комплектная кольцевая сетевая шкафная установка с интеграцией первичного и вторичного оборудования dfw-12 (пункт переключения)

- трансформаторная подстанция 6 кв

- Прозрачный шкаф для электросчетчиков pc производитель