Модульный блок предварительного изготовления завод

Модульный блок предварительного изготовления завод – сейчас это на слуху. Все вокруг говорят о скорости, качестве, экономии. И это, безусловно, так. Но зачастую, в погоне за 'модульностью', упускают из виду важные нюансы. Например, особенности логистики, интеграцию с существующей инфраструктурой и, что немаловажно, о необходимости грамотного проектирования. Личный опыт показывает, что за красивой картинкой типового проекта может скрываться целый комплекс проблем. Поэтому, давайте разберемся, что на самом деле стоит за этой популярной концепцией, и какие подводные камни следует учитывать при выборе или создании подобного предприятия.

Что такое 'модульный блок предварительного изготовления завод' на самом деле?

На первый взгляд, определение простое: это завод, специализирующийся на производстве отдельных модулей, которые затем собираются в готовое изделие или систему. Но это лишь верхушка айсберга. Речь идет не только о производстве отдельных элементов, но и об оптимизации производственных процессов, создании гибкой системы, позволяющей быстро адаптироваться к изменяющимся требованиям заказчика. Например, в нашем случае, при изготовлении блоков для электроустановок, мы перешли на модульную сборку именно для сокращения сроков и упрощения логистики.

По сути, мы стремились к тому, чтобы каждый модуль был максимально самодостаточным, с четко определенными интерфейсами и параметрами. Это позволило нам значительно снизить вероятность ошибок при сборке и ускорить процесс монтажа на объекте. Но, как всегда, есть нюансы. Например, при проектировании модулей для электроэнергетических проектов, важно учитывать не только технические характеристики, но и возможности транспортировки и монтажа. Иначе самый совершенный модуль окажется бесполезным.

Ранее, в старых советских проектах, мы часто сталкивались с проблемой 'разрозненности' компонентов. Один производитель делал один блок, другой – другой, и все это приходилось как-то потом соединять. Это занимало много времени и сил, а качество сборки часто оставляло желать лучшего. Модульность – это, прежде всего, контроль качества на каждом этапе производства и стандартизация компонентов.

Преимущества модульного подхода

Самое очевидное преимущество – сокращение сроков строительства и монтажа. Модули могут быть произведены параллельно с подготовкой площадки, что значительно ускоряет общий график проекта. Это особенно актуально для крупных электроэнергетических проектов, где даже небольшое сокращение сроков может существенно снизить затраты.

Еще одно важное преимущество – снижение затрат на логистику и монтаж. Модули легче и проще транспортировать, а монтаж требует меньше времени и персонала. Это особенно актуально для удаленных объектов, где доставка и монтаж могут быть весьма сложными и дорогостоящими.

Конечно, не стоит забывать о преимуществах масштабирования. При увеличении объемов производства, модульный подход позволяет легко адаптировать производственные мощности, не требуя кардинальной перестройки целого завода. Например,ООО Сиань Вакуумные Выключатели успешно использует модульную конструкцию для расширения производства выключателей.

Проблемы и вызовы при внедрении модульного производства

Несмотря на все преимущества, внедрение модульного производства – это не всегда просто. Первая проблема – это необходимость изменения производственных процессов. Для этого требуется пересмотр технологических карт, обучение персонала и приобретение нового оборудования.

Вторая проблема – это необходимость интеграции с существующей инфраструктурой. Модули должны быть совместимы с другими компонентами системы, а их сборка должна быть максимально простой и быстрой. В противном случае, экономия времени и ресурсов может оказаться незначительной.

И, наконец, третья проблема – это необходимость грамотного проектирования. Модули должны быть разработаны с учетом всех требований заказчика, а их конструкция должна быть максимально надежной и долговечной. Некачественное проектирование может привести к серьезным проблемам при сборке и эксплуатации.

Вопросы логистики и складирования

Логистика – это, пожалуй, один из самых сложных аспектов модульного изготовления завода. Необходимо обеспечить бесперебойную поставку комплектующих, эффективное хранение модулей и своевременную доставку на объект монтажа.

В нашем случае, мы столкнулись с проблемой нехватки складских площадей. Необходимо было разработать оптимальную схему складирования модулей, чтобы минимизировать потери и ускорить процесс отгрузки.

Кроме того, важно учитывать особенности транспортировки модулей. Некоторые модули могут быть слишком большими или тяжелыми для стандартных транспортных средств. В этом случае, необходимо использовать специальные транспортные средства и оборудование.

Оптимизация производственных процессов

Для достижения максимальной эффективности, необходимо оптимизировать все производственные процессы. Это включает в себя автоматизацию производства, внедрение системы управления качеством и обучение персонала.

Мы внедрили систему автоматизированного управления производством (MES), которая позволяет отслеживать все этапы производства и оперативно реагировать на возникающие проблемы. Это позволило нам значительно повысить производительность и снизить количество брака.

Особое внимание уделяется контролю качества на каждом этапе производства. Мы используем современное оборудование для контроля размеров, прочности и других характеристик модулей. Это позволяет нам гарантировать высокое качество продукции.

Примеры из практики: что получилось, а что нет

В свое время мы пытались автоматизировать процесс сборки модулей с помощью роботов. Идея была хорошая, но на практике оказалось, что это нецелесообразно. Роботы не могут справиться с гибкими и сложными операциями, требующими человеческого участия.

Более успешным оказался опыт внедрения системы виртуальной реальности для проектирования и монтажа модулей. Это позволяет заказчику увидеть, как будет выглядеть готовое изделие, и выявить возможные проблемы на этапе проектирования.

Один из самых сложных проектов был связан с изготовлением модулей для электростанции в экстремальных климатических условиях. Необходимо было обеспечить устойчивость модулей к высоким температурам, влажности и вибрациям. Для этого мы использовали специальные материалы и технологии.

Будущее модульного изготовления завода

Я уверен, что модульный подход будет только развиваться. В будущем, мы увидим все больше и больше модульных заводов, специализирующихся на производстве различных типов модулей. И все это будет связано с развитием цифровых технологий, таких как искусственный интеллект и машинное обучение.

Например, мы планируем внедрить систему предиктивной аналитики, которая будет прогнозировать возможные проблемы в производственном процессе и предотвращать их возникновение. Это позволит нам повысить эффективность производства и снизить количество брака.

Кроме того, мы планируем использовать технологии 3D-печати для производства сложных и нестандартных модулей. Это позволит нам расширить ассортимент продукции и удовлетворить потребности самых требовательных заказчиков.

В заключение, хочу сказать, что модульный блок предварительного изготовления завод – это перспективное направление, но для его успешной реализации необходимо учитывать множество факторов. Необходимо грамотно проектировать модули, оптимизировать производственные процессы, обеспечить бесперебойную логистику и не забывать о необходимости постоянного развития и внедрения новых технологий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кабельный ответвительный ящик на 10 кВ

Кабельный ответвительный ящик на 10 кВ -

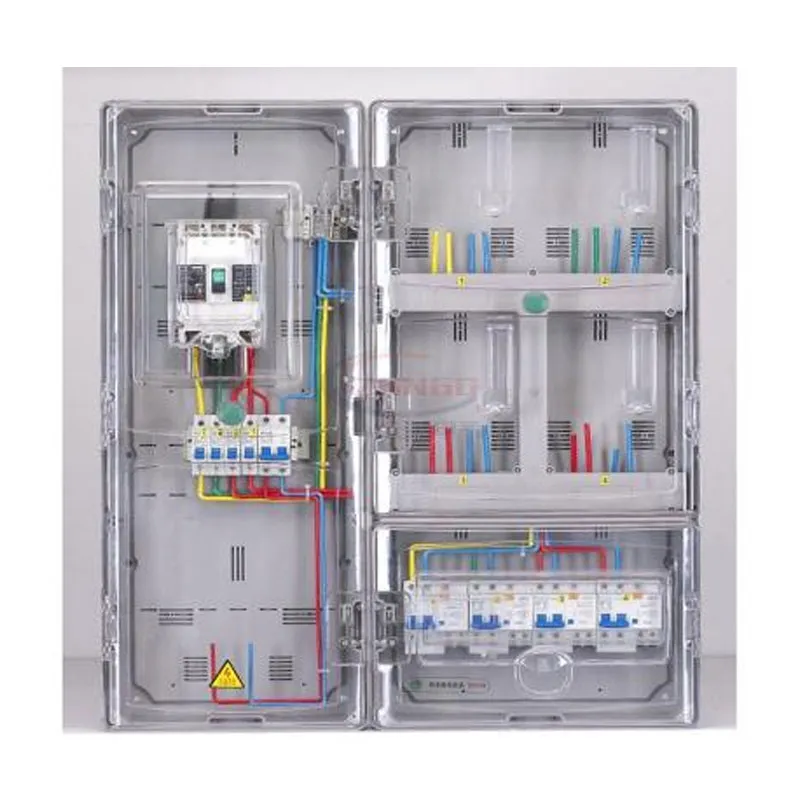

BWG Шкаф подключения фотоэлектрических станций к сети типа

BWG Шкаф подключения фотоэлектрических станций к сети типа -

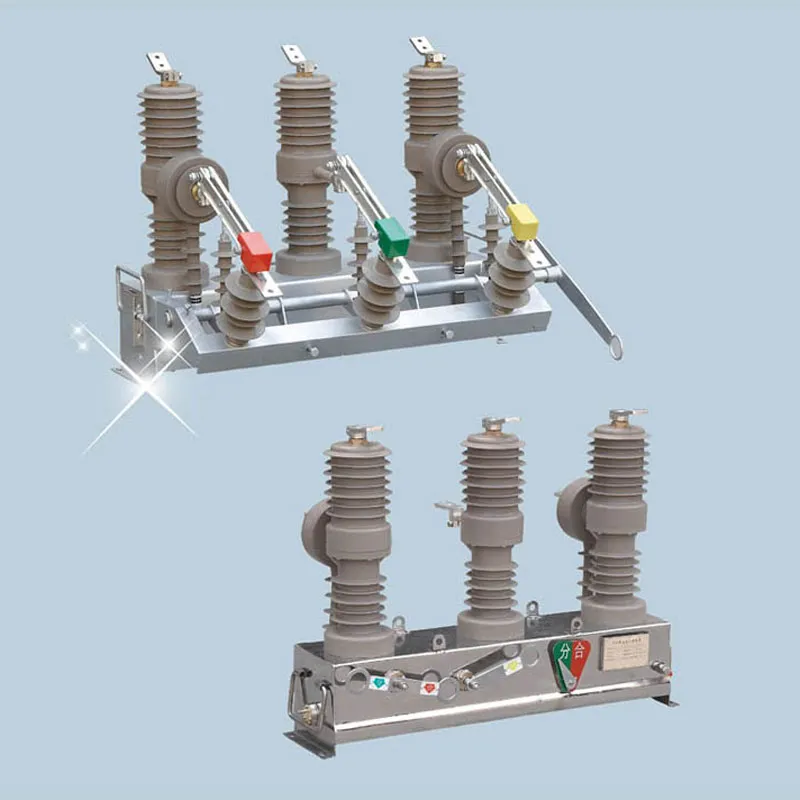

ZW8-12 Высоковольтный вакуумный выключатель наружной установки

ZW8-12 Высоковольтный вакуумный выключатель наружной установки -

SLVA Стандартизированное низковольтное распределительное устройство

SLVA Стандартизированное низковольтное распределительное устройство -

KYN28A-24 Высоковольтная комплектная распределительная устройства типа

KYN28A-24 Высоковольтная комплектная распределительная устройства типа -

ZN85-40,5 Вакуумный выключатель внутренней установки

ZN85-40,5 Вакуумный выключатель внутренней установки -

ZW32-12 Высоковольтный вакуумный выключатель наружной установки

ZW32-12 Высоковольтный вакуумный выключатель наружной установки -

MNS Низковольтная выдвижная комплектная распределительная устройства типа

MNS Низковольтная выдвижная комплектная распределительная устройства типа -

DFW-12 Комплектная кольцевая сетевая шкафная установка с интеграцией первичного и вторичного оборудования (пункт переключения)

DFW-12 Комплектная кольцевая сетевая шкафная установка с интеграцией первичного и вторичного оборудования (пункт переключения) -

VXZ1-12 Вакуумный выключатель внутренней установки

VXZ1-12 Вакуумный выключатель внутренней установки -

ZBW-12 Комплектная трансформаторная подстанция типа

ZBW-12 Комплектная трансформаторная подстанция типа -

GGJ Умный конденсаторный шкаф типа

GGJ Умный конденсаторный шкаф типа

Связанный поиск

Связанный поиск- Вакуумный выключатель внутренней установки производитель

- 2 трансформаторные подстанции завод

- Низковольтная выдвижная комплектная распределительная устройства gcs производитель

- Распределительное устройство kyn28a-12 завод

- Стационарное распределительное устройство xgn2-12 производитель

- Вакуумный выключатель ZW20

- Вакуумный выключатель наружной установки типа zw32 производители

- Вакуумный выключатель zw20 завод

- Китай низковольтный шкаф компенсации реактивной мощности ggj

- Вакуумный выключатель внутренней установки zn63(vs1) производители