Блочная комплектная трансформаторная подстанция заводы

Комплектные трансформаторные подстанции заводы – это, казалось бы, хорошо отлаженный процесс. Но поверьте, опыт работы в этой сфере показывает, что за кажущейся простотой скрывается целый мир нюансов, от поиска оптимальных материалов до обеспечения надежной работы готового изделия. Часто клиенты ожидают готовое решение 'под ключ', не задумываясь о сложностях интеграции различных систем и оптимизации производственного цикла. В этой статье я хотел бы поделиться некоторыми наблюдениями, основанными на многолетнем опыте работы в области проектирования и производства подобных объектов.

Основные проблемы и пути их решения на заводах

Первая и, пожалуй, самая важная проблема – это обеспечение стабильного качества комплектующих. Некачественные изоляторы, трансформаторы или коммутационные аппараты – это прямой путь к авариям и дорогостоящему ремонту. Сейчас, когда все больше производителей стремятся к снижению себестоимости, этот вопрос становится особенно острым. Мы, в ООО Сиань Вакуумные Выключатели (https://www.zkkg.ru), уделяем особое внимание контролю качества поставщиков и проводим собственные испытания комплектующих, чтобы минимизировать риски. Разумеется, это влияет на конечную цену, но зачастую экономия на качестве обходится дороже в долгосрочной перспективе.

Еще одна проблема – это сложность интеграции различных систем автоматизации и защиты. Современные подстанции – это не просто куча оборудования, а сложная система, требующая комплексного подхода к проектированию и монтажу. Согласование работы автоматики, релейной защиты и систем телемеханики – это задача, требующая высокой квалификации специалистов и использования современных программных комплексов. Часто возникает ситуация, когда отдельные компоненты работают некорректно, несмотря на то, что они сами по себе отвечают всем требованиям стандартов. Это связано именно с проблемами интеграции, которые недооцениваются многими заказчиками.

Заводы, производящие комплектные трансформаторные подстанции, часто сталкиваются с проблемой оптимизации производственных процессов. Это касается не только снижения затрат на производство, но и повышения производительности и сокращения сроков изготовления. Здесь помогают современные методы планирования и управления производством, автоматизация отдельных операций и внедрение системы контроля качества на всех этапах производства.

Оптимизация логистики и складского хозяйства

Складское хозяйство – это критически важный элемент функционирования завода. Неэффективное хранение комплектующих приводит к задержкам в производстве и увеличению затрат. Мы применяем систему FIFO (First In, First Out), чтобы минимизировать риск просрочки комплектующих. Кроме того, мы используем современные системы учета и контроля запасов, чтобы всегда знать, какие комплектующие есть в наличии и когда их нужно пополнить.

Важным аспектом является также логистика – доставка комплектующих на завод и от завода заказчику. Оптимизация логистических маршрутов и выбор надежных транспортных компаний позволяет снизить затраты на транспортировку и сократить сроки доставки.

Мы столкнулись с ситуацией, когда задержка поставки одного элемента, казалось бы, незначительного, парализовала всю производственную линию на несколько дней. Это стало уроком для нас и подтвердило важность тщательного планирования логистики и поддержания достаточного запаса критически важных комплектующих.

Опыт использования современных технологий в производстве

В последние годы на заводах все активнее внедряются современные технологии, такие как 3D-моделирование, автоматизированное проектирование и роботизированные системы. 3D-моделирование позволяет проводить визуализацию конструкции подстанции и выявлять потенциальные проблемы на стадии проектирования. Автоматизированное проектирование сокращает время разработки конструкторской документации и повышает ее точность. Роботизированные системы автоматизируют отдельные операции, такие как сборка и монтаж, что позволяет повысить производительность и снизить затраты на оплату труда.

Применение BIM-технологий

Внедрение BIM-технологий (Building Information Modeling) становится все более распространенным в производстве трансформаторных подстанций. BIM позволяет создать цифровую модель подстанции, которая содержит всю информацию о ее конструкции, оборудовании и системах. Это позволяет интегрировать различные этапы проектирования и производства, а также упростить процесс эксплуатации и обслуживания подстанции. Например, мы активно используем BIM для координации работы различных инженерных подразделений и выявления возможных конфликтов на ранних стадиях проектирования.

Одним из преимуществ BIM является возможность проведения виртуальных испытаний и моделирования работы подстанции в различных режимах. Это позволяет выявить потенциальные проблемы и оптимизировать конструкцию подстанции до начала ее физического изготовления. Это значительно снижает риски возникновения проблем на этапе эксплуатации и повышает надежность работы подстанции.

Однако, внедрение BIM требует значительных инвестиций в программное обеспечение и обучение персонала. Кроме того, для эффективной работы с BIM необходимо обеспечить взаимодействие между различными участниками проекта, что может быть затруднительным в случае отсутствия стандартов и четких правил работы.

Перспективы развития заводов комплектных трансформаторных подстанций

В будущем заводы комплектных трансформаторных подстанций будут ориентироваться на производство более компактных, энергоэффективных и интеллектуальных устройств. Это связано с растущим спросом на электроэнергию и необходимостью снижения негативного воздействия на окружающую среду. Мы активно работаем над созданием подстанций нового поколения, которые оснащены современными системами автоматизации и защиты, а также могут интегрироваться с интеллектуальными энергетическими сетями.

Особое внимание будет уделяться развитию технологий, позволяющих снизить вес и габариты подстанций, а также повысить их надежность и долговечность. Это потребует использования новых материалов и технологий, таких как композитные материалы, нанотехнологии и искусственный интеллект. Мы видим большой потенциал в использовании ИИ для оптимизации работы подстанций и прогнозирования возможных аварий.

В заключение хочу сказать, что производство комплектных трансформаторных подстанций – это сложная и динамично развивающаяся отрасль. Успех на этом рынке требует постоянного совершенствования технологий, повышения качества продукции и внедрения новых подходов к управлению производством. И, конечно, опыта. Без опыта в этой сфере сложно говорить о реальном понимании всех тонкостей и нюансов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

BWG Шкаф подключения фотоэлектрических станций к сети типа

BWG Шкаф подключения фотоэлектрических станций к сети типа -

Safe-12 (SF6) Полностью изолированное и полностью закрытое газонаполненное кольцевое сетевое распределительное устройство

Safe-12 (SF6) Полностью изолированное и полностью закрытое газонаполненное кольцевое сетевое распределительное устройство -

DFW-12 Комплектная кольцевая сетевая шкафная установка с интеграцией первичного и вторичного оборудования (пункт переключения)

DFW-12 Комплектная кольцевая сетевая шкафная установка с интеграцией первичного и вторичного оборудования (пункт переключения) -

GCS Низковольтная выдвижная комплектная распределительная устройства типа

GCS Низковольтная выдвижная комплектная распределительная устройства типа -

VXZ1-12 Вакуумный выключатель внутренней установки

VXZ1-12 Вакуумный выключатель внутренней установки -

XGN2-12 Высоковольтная комплектная распределительная устройства стационарного типа переменного тока типа

XGN2-12 Высоковольтная комплектная распределительная устройства стационарного типа переменного тока типа -

XGN-40.5 Стационарный комплектный металлически закрытый распределительный устройство переменного тока типа

XGN-40.5 Стационарный комплектный металлически закрытый распределительный устройство переменного тока типа -

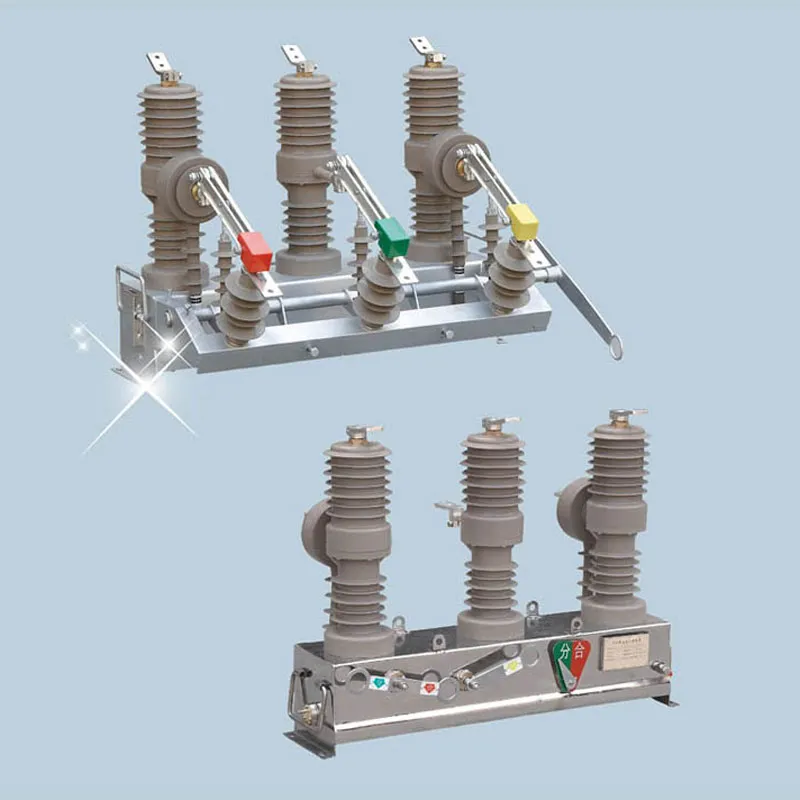

Вакуумный выключатель внутренней установки ZN63(VS1)

Вакуумный выключатель внутренней установки ZN63(VS1) -

SLVA Стандартизированное низковольтное распределительное устройство

SLVA Стандартизированное низковольтное распределительное устройство -

ZW20-12 Высоковольтный вакуумный выключатель наружной установки

ZW20-12 Высоковольтный вакуумный выключатель наружной установки -

JP Уличный комплексный распределительный шкаф серии

JP Уличный комплексный распределительный шкаф серии -

HXGN(H)-12 Экологически чистое газоизолированное кольцевое сетевое распределительное устройство

HXGN(H)-12 Экологически чистое газоизолированное кольцевое сетевое распределительное устройство

Связанный поиск

Связанный поиск- 2 трансформаторные подстанции завод

- электрическая трансформаторная подстанция

- Силовой шкаф xl-21 цена

- Низковольтная комплектная распределительная устройства MNS

- Кабельный ответвительный ящик dfw-12 заводы

- Вакуумный выключатель zw7-40.5 цена

- Стационарное высоковольтное распределительное устройство xgn□-40.5 завод

- Распределительное устройство ggd производитель

- Трансформаторные подстанции трансформаторы завод

- Китай высоковольтное распределительное устройство kyn28a-24 на 24 кв