Бетонные трансформаторные подстанции завод

Итак, завод по изготовлению бетонных трансформаторных подстанций… Что приходит в голову? Как правило, это огромные бетонные коробки, сложная логистика, высокая точность и, конечно, значительные инвестиции. Но что скрывается за этим простым определением? Как на самом деле строится эта индустрия? И какие подводные камни встречаются на каждом этапе производства?

Почему часто недооценивают стадию проектирования?

На мой взгляд, наиболее распространенная ошибка – недооценка стадии проектирования. Многие клиенты, особенно небольшие компании, стремятся сразу перейти к производству, рассчитывая на готовые решения. Но это, как правило, ведет к существенным проблемам в дальнейшем. Плохо спроектированная подстанция – это не только неэффективность работы, но и повышенные затраты на обслуживание и ремонт. Мы часто сталкиваемся с ситуациями, когда заказчики жалеют, что не потратили больше времени и ресурсов на проектирование. Ведь оптимизация именно на этом этапе может существенно снизить стоимость всего проекта.

Проектирование – это не просто чертежи. Это комплексный процесс, который включает в себя анализ грунтов, расчет нагрузок, подбор оборудования и разработку системы вентиляции и охлаждения. Игнорирование хоть одного из этих факторов может привести к серьезным последствиям. К примеру, мы недавно работали над проектом в регионе с экстремальными температурными колебаниями. Если бы не тщательный анализ теплового режима, то подстанция бы быстро вышла из строя.

Важно учитывать не только технические характеристики, но и требования безопасности, экологические нормы. Сейчас это становится все более актуальным. Особо следует обратить внимание на проектирование системы пожаротушения и защиты от несанкционированного доступа.

Влияние геологических условий на конструкцию

Это важный аспект, который часто упускают из виду. Геологические условия площадки существенно влияют на выбор типа фундамента и конструкцию подстанции. Например, на слабых грунтах необходимо использовать специальные сваи или свайные фундаменты. Иначе со временем подстанция начнет проседать, что приведет к серьезным повреждениям. Перед началом проектирования необходимо провести тщательное геологическое исследование, чтобы точно определить характеристики грунта.

Мы сотрудничаем с геологическими лабораториями, чтобы получить максимально полную информацию о грунте. Это позволяет нам разработать оптимальную конструкцию фундамента и избежать проблем в будущем.

Кроме того, необходимо учитывать уровень грунтовых вод. Высокий уровень грунтовых вод может потребовать дополнительных мер по гидроизоляции и дренажу. Без этого гарантия долговечности конструкции сильно снижается.

Технологии производства: от заливки до поставки

После утверждения проекта начинается стадия производства. Это сложный и многоступенчатый процесс, который требует строгого контроля на каждом этапе. Мы используем современное оборудование и технологии, чтобы обеспечить высокое качество продукции. В частности, мы применяем роботизированные системы для заливки бетона, что позволяет повысить точность и скорость работы.

Современные бетонные смеси, зачастую с добавлением специальных полимеров и модификаторов, играют огромную роль в долговечности конструкции. Необходимо учитывать морозостойкость, водонепроницаемость и прочность бетона. Это определяется в первую очередь назначением подстанции и климатическими условиями эксплуатации.

Контроль качества бетона осуществляется на всех этапах производства, начиная от проверки сырья и заканчивая испытаниями готовых изделий. Мы используем современные методы контроля, такие как ультразвуковая дефектоскопия и рентгенография, чтобы выявить дефекты, которые не видны невооруженным глазом.

Сложности с логистикой и монтажом

Особую сложность представляет логистика и монтаж готовых блоков. Завод по изготовлению бетонных трансформаторных подстанций должен иметь налаженные связи с транспортными компаниями, чтобы обеспечить своевременную доставку продукции на объект. Также необходимо учитывать особенности транспортировки тяжеловесных и габаритных конструкций.

При монтаже необходимо соблюдать строгие требования безопасности. Работы должны выполняться квалифицированными специалистами с использованием специального оборудования. Мы тщательно контролируем процесс монтажа, чтобы убедиться, что все работы выполняются в соответствии с проектом и нормами безопасности.

Необходимо также учитывать сроки монтажа. Это может занимать от нескольких недель до нескольких месяцев, в зависимости от сложности проекта. Своевременное завершение монтажа – это залог бесперебойной работы подстанции.

Ошибки, которые стоит избегать

В процессе работы мы сталкивались с разными ошибками, которые часто совершают наши клиенты. Например, недостаточная квалификация рабочих, использование некачественного материала, нарушение технологии производства. Все это может привести к серьезным проблемам и снизить срок службы подстанции.

Нельзя недооценивать важность обучения и повышения квалификации персонала. Рабочие должны хорошо знать технологию производства, правила безопасности и требования к качеству продукции. Регулярные тренинги и семинары помогают им оставаться в курсе последних разработок и лучших практик.

При выборе поставщика необходимо обращать внимание не только на цену, но и на репутацию компании, качество продукции и уровень сервиса. Важно выбрать надежного партнера, который сможет обеспечить вам качественные услуги и гарантировать долговечность вашей подстанции.

Влияние современных технологий на будущее отрасли

Современные технологии, такие как 3D-печать и автоматизированные системы контроля качества, открывают новые возможности для производства бетонных трансформаторных подстанций. 3D-печать позволяет создавать сложные конструкции с высокой точностью и минимальными затратами. Автоматизированные системы контроля качества позволяют выявлять дефекты на ранних стадиях производства, что повышает качество продукции.

ООО Сиань Вакуумные Выключатели, как высокотехнологичное предприятие, активно внедряет современные технологии в производство. Мы инвестируем в новое оборудование и обучение персонала, чтобы оставаться на передовой отрасли. Наш сайт: https://www.zkkg.ru.

Будущее завода по изготовлению бетонных трансформаторных подстанций – это автоматизация, цифровизация и использование новых материалов. Мы уверены, что сможем предложить нашим клиентам еще более эффективные и надежные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

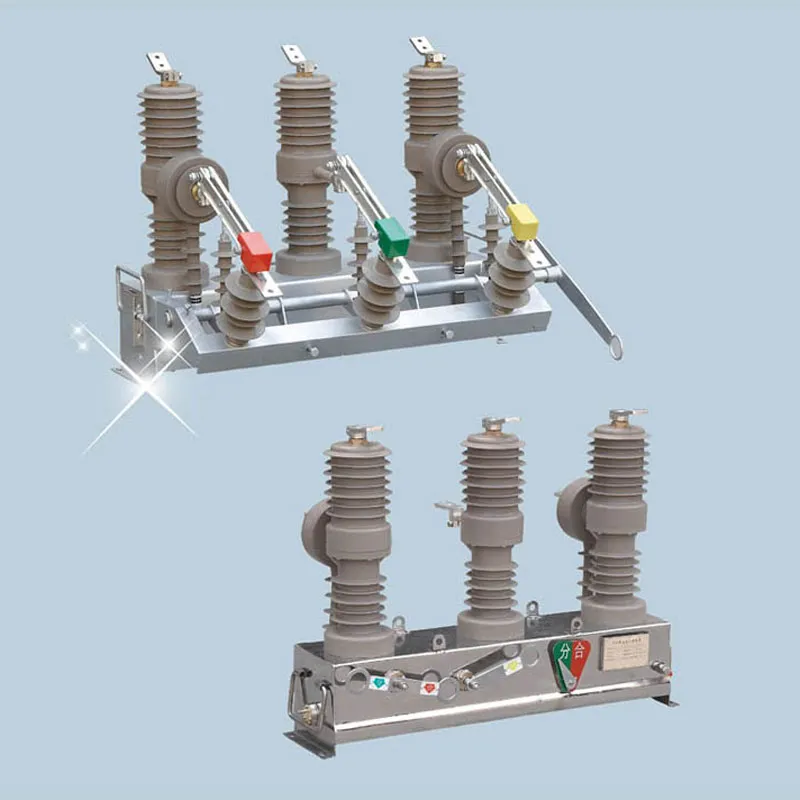

ZW7-40,5 Высоковольтный вакуумный выключатель наружной установки

ZW7-40,5 Высоковольтный вакуумный выключатель наружной установки -

ZW8-12 Высоковольтный вакуумный выключатель наружной установки

ZW8-12 Высоковольтный вакуумный выключатель наружной установки -

DFW-12 Комплектная кольцевая сетевая шкафная установка с интеграцией первичного и вторичного оборудования (пункт переключения)

DFW-12 Комплектная кольцевая сетевая шкафная установка с интеграцией первичного и вторичного оборудования (пункт переключения) -

Safe-12 (SF6) Полностью изолированное и полностью закрытое газонаполненное кольцевое сетевое распределительное устройство

Safe-12 (SF6) Полностью изолированное и полностью закрытое газонаполненное кольцевое сетевое распределительное устройство -

Модульная блочная трансформаторная подстанция контейнерного типа

Модульная блочная трансформаторная подстанция контейнерного типа -

ZW20-12 Высоковольтный вакуумный выключатель наружной установки

ZW20-12 Высоковольтный вакуумный выключатель наружной установки -

BWG Шкаф подключения фотоэлектрических станций к сети типа

BWG Шкаф подключения фотоэлектрических станций к сети типа -

HXGN15-12 Высоковольтная комплектная распределительная устройства стационарного типа переменного тока типа

HXGN15-12 Высоковольтная комплектная распределительная устройства стационарного типа переменного тока типа -

JP Уличный комплексный распределительный шкаф серии

JP Уличный комплексный распределительный шкаф серии -

KYN28A-12 Высоковольтная комплектная распределительная устройства типа

KYN28A-12 Высоковольтная комплектная распределительная устройства типа -

ZW32-12 Высоковольтный вакуумный выключатель наружной установки

ZW32-12 Высоковольтный вакуумный выключатель наружной установки -

KYN61-40.5 Высоковольтная комплектная распределительная устройства типа

KYN61-40.5 Высоковольтная комплектная распределительная устройства типа

Связанный поиск

Связанный поиск- Трансформаторная подстанция пункт производители

- Китай xl-21

- Экологически чистое распределительное устройство hxgn(h)□-12 производители

- Комплектная трансформаторная подстанция предварительного монтажа производители

- Низковольтное распределительное устройство типа ggd заводы

- Европейская комплектная подстанция zbw заводы

- Шкаф компенсации ggj заводы

- Шкаф подключения к сети BWG

- Шкаф подключения фотоэлектрических станций к сети bwg производители

- Низковольтное распределительное устройство gcs цена